Famille d’alliage

AluminiumType

FonderieDésignation

AA 713.0Élaboration/Traitement

Moule en sableÉtat métallurgique

T5N° de fiche

Al-10Nomenclature

La série AA 7xx désigne la catégorie des aluminiums de fonderie alliés avec l’ajout de zinc, de cuivre et de magnésium. D’autres éléments comme le manganèse, le fer, le vanadium ou le zirconium apportent des caractéristiques précises. Le AA 713.0 est une désignation normée par l’Aluminium Association. Le « .0 » indique la forme du produit, soit une pièce coulée (alors que « .1 » serait un lingot). L’alliage AA 713 est l’ancien « Tenzaloy », qui portait la désignation 613.0. D’autres désignations équivalentes sont ASTM ZC81A (ancien) et UNS A07130.

Méthode d’élaboration

L’alliage a été conçu à partir de lingots de AA 713.1 par Paber Aluminium. La pièce est moulée au sable et, à l’état brut de coulée, elle est laissée vieillir naturellement à la température ambiante (21 jours et plus).

État métallurgique

L’état T5 signifie que le traitement de durcissement est l’un des deux suivants :

- la pièce a été vieillie artificiellement sans mise en solution préalable par un maintien au four à 121 °C pendant 16 heures;

- la pièce a été vieillie à la température ambiante (maturation) pendant 21 jours ou plus.

Les propriétés mécaniques sont alors semblables.

Remarques sur la composition chimique

Le zinc est l’élément d’addition principal du AA 713.0, avec 7,4 %. La formation de précipités de MgZn2, de Mg2Si et de CuAl2 est recherchée lors du vieillissement naturel.

Remarques sur la microstructure

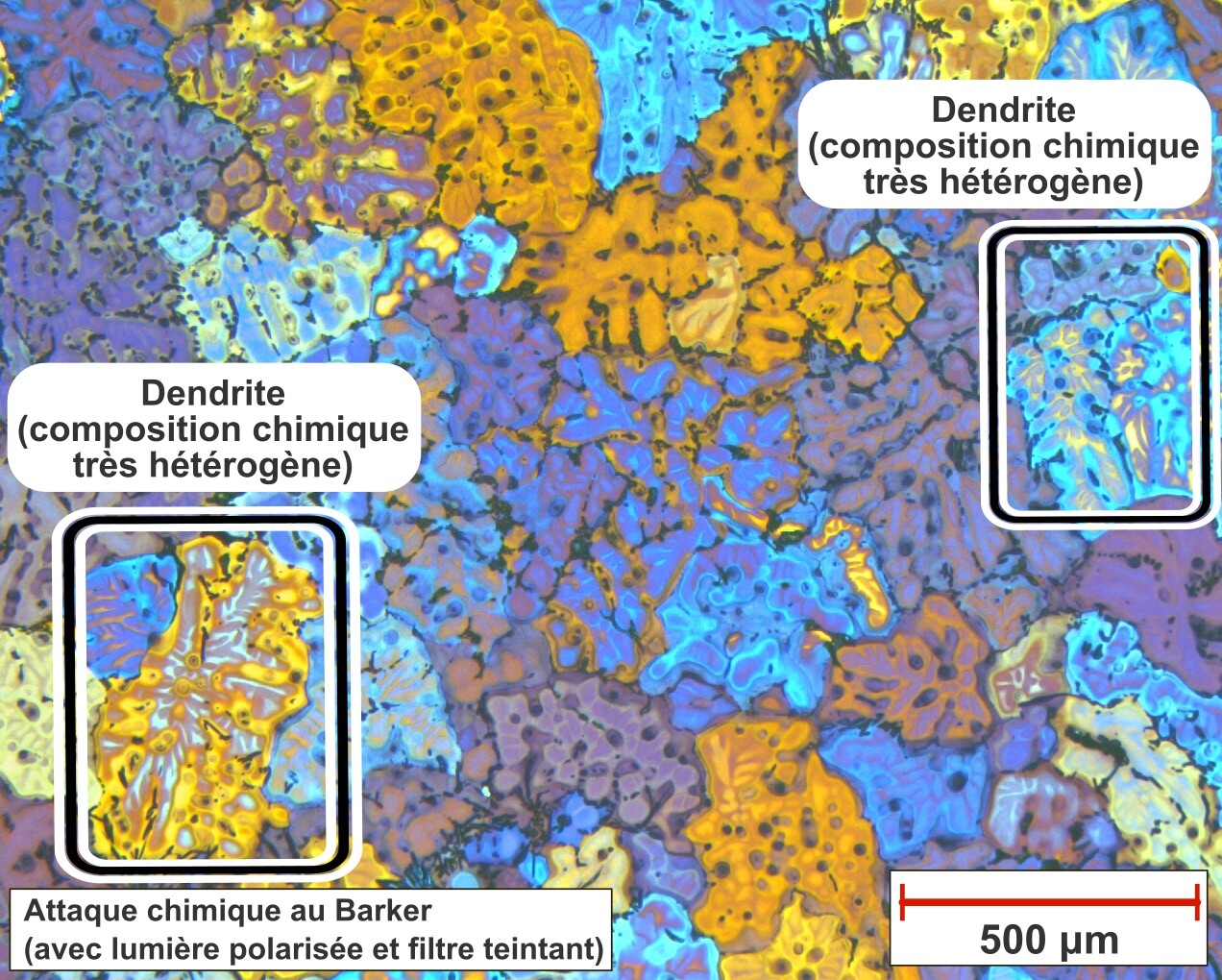

La microstructure présente des dendrites grossières du fait du refroidissement lent en moule au sable. Selon la « méthode des interceptions » de la norme ASTM E112, la taille des grains correspond à un indice « G » de 0,5, ce qui donne une dimension moyenne de 302,1 µm.

Les attaques chimiques (Keller et Barker) révèlent l’hétérogénéité de la concentration des éléments chimiques dans chacune des dendrites. Ce phénomène est facilement observable avec un grossissement de 50x. La présence de microretassures et de porosités est aussi notée.

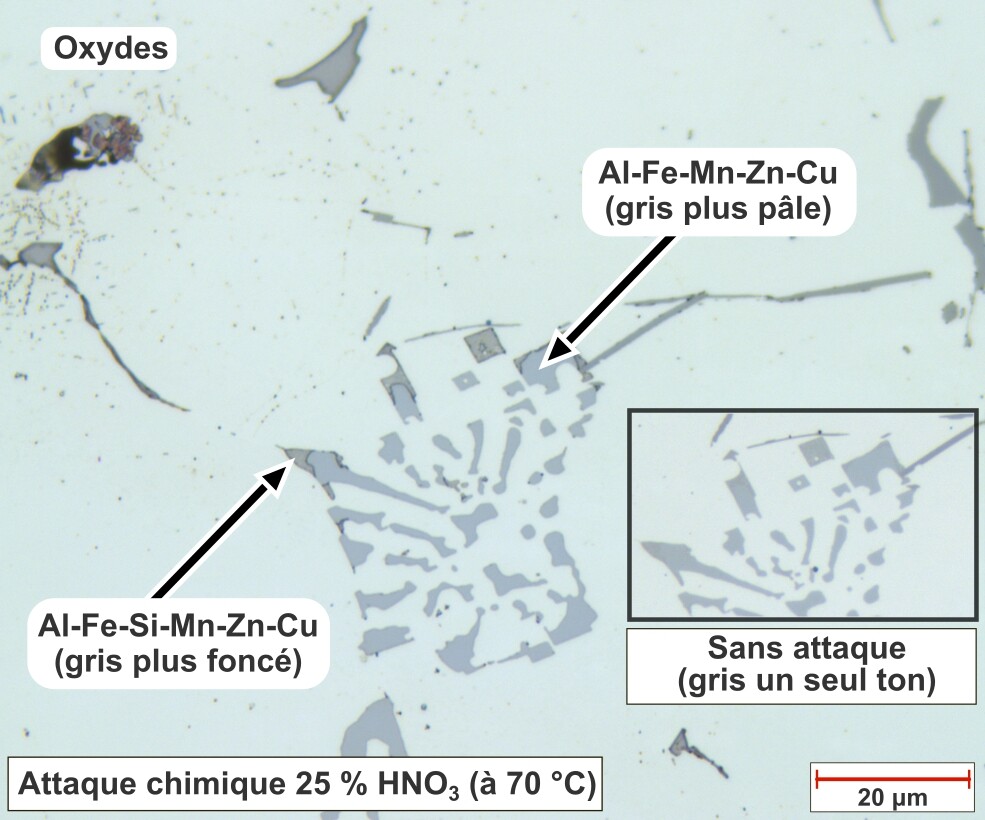

L’attaque à 25 % HNO3 (25 ml de HNO3 et 75 ml de H2O) chauffée à 70 °C permet de mieux différencier les phases contenant du silicium de celles en contenant peu.

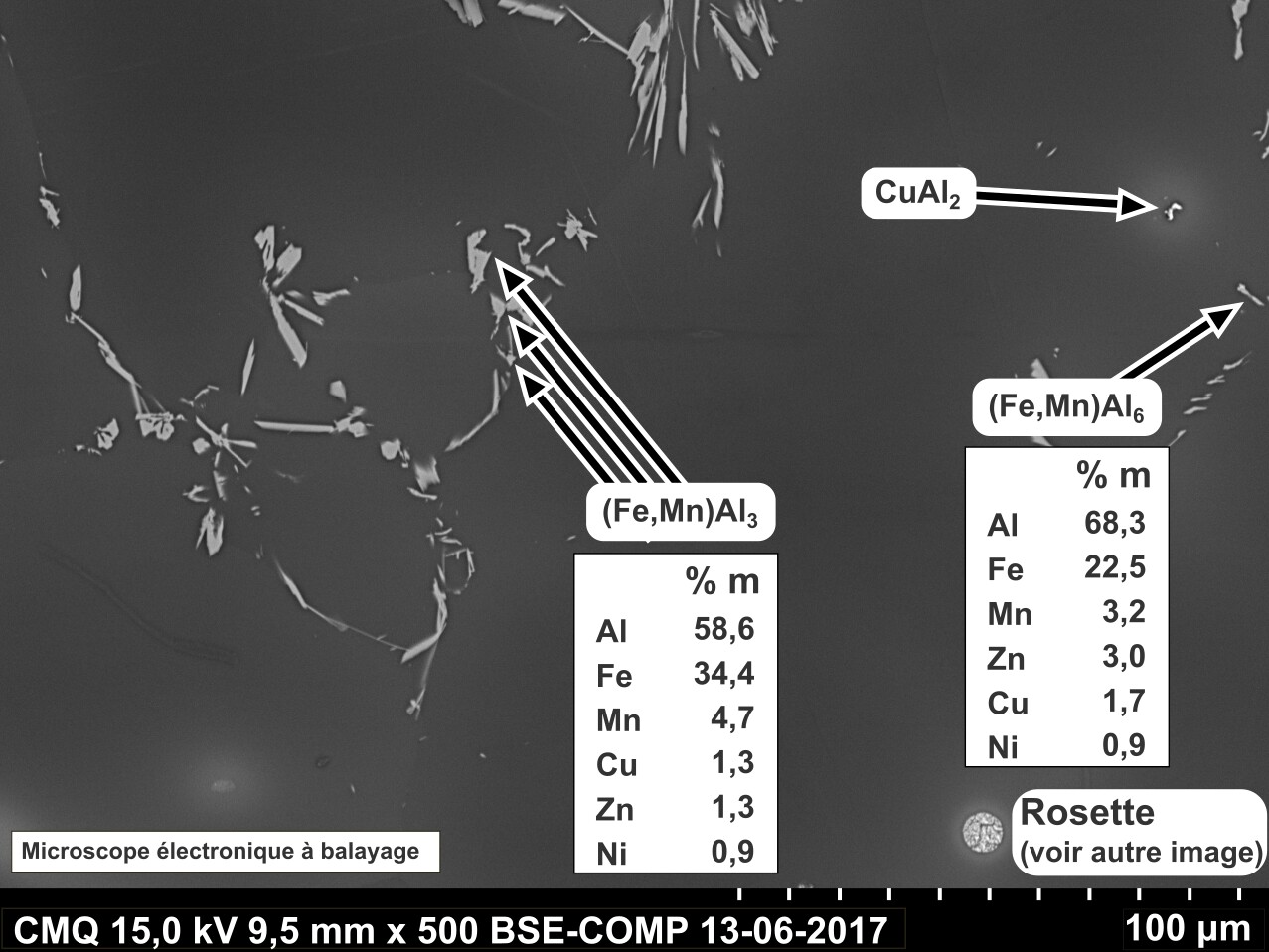

Les précipités de (Fe,Mn)Al3, de (Fe,Mn)Al6 et de CuAl2 sont observables à l’onglet Constituants.

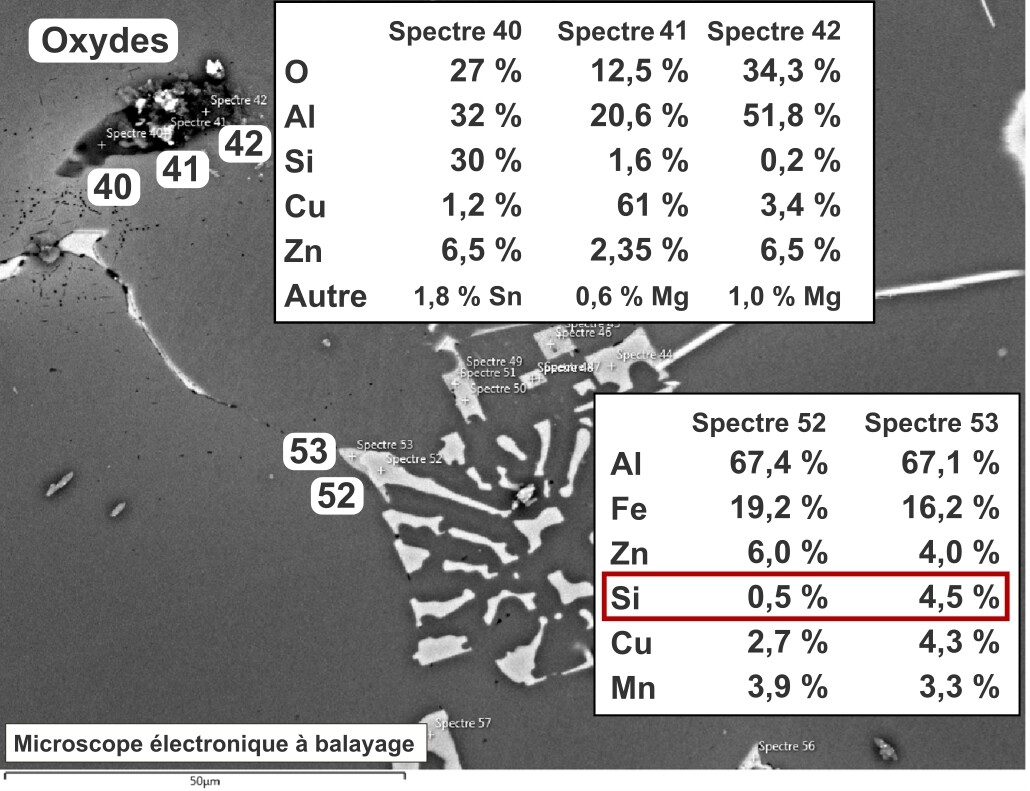

Des oxydes mélangés sont détectables par la présence d’oxygène combiné à plusieurs éléments oxydables tels l’aluminium, le silicium, le cuivre, le magnésium, l’étain et le zinc (voir l’analyse au microscope électronique à balayage de l’onglet Constituants).

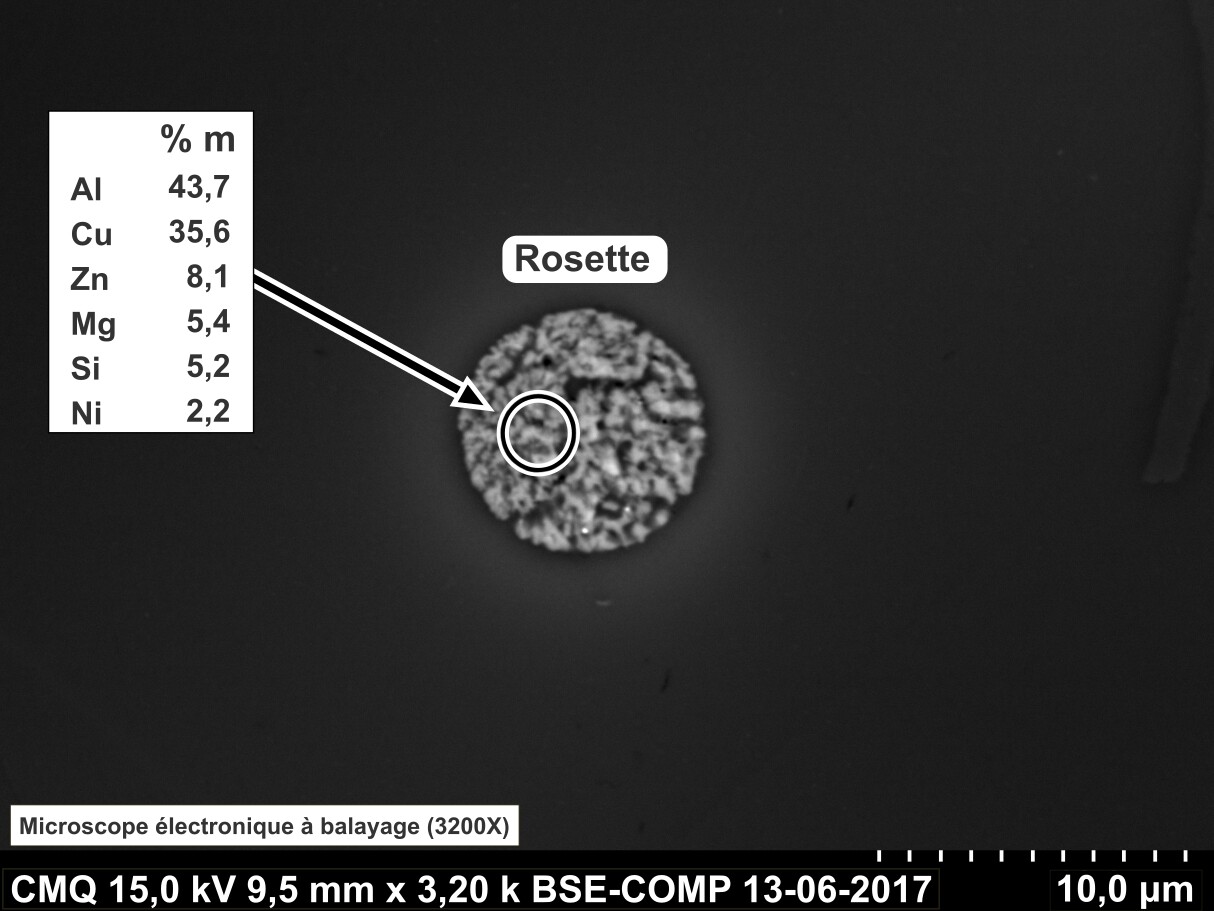

Quelques « rosettes » sont également présentes, facilement identifiables par leur profil convexe, allant même jusqu’à une structure parfaitement circulaire. Les « rosettes » se forment durant la solidification lorsque du métal liquide, riche en éléments d’alliage, est emprisonné entre les premières dendrites solidifiées.

Remarques sur les propriétés mécaniques

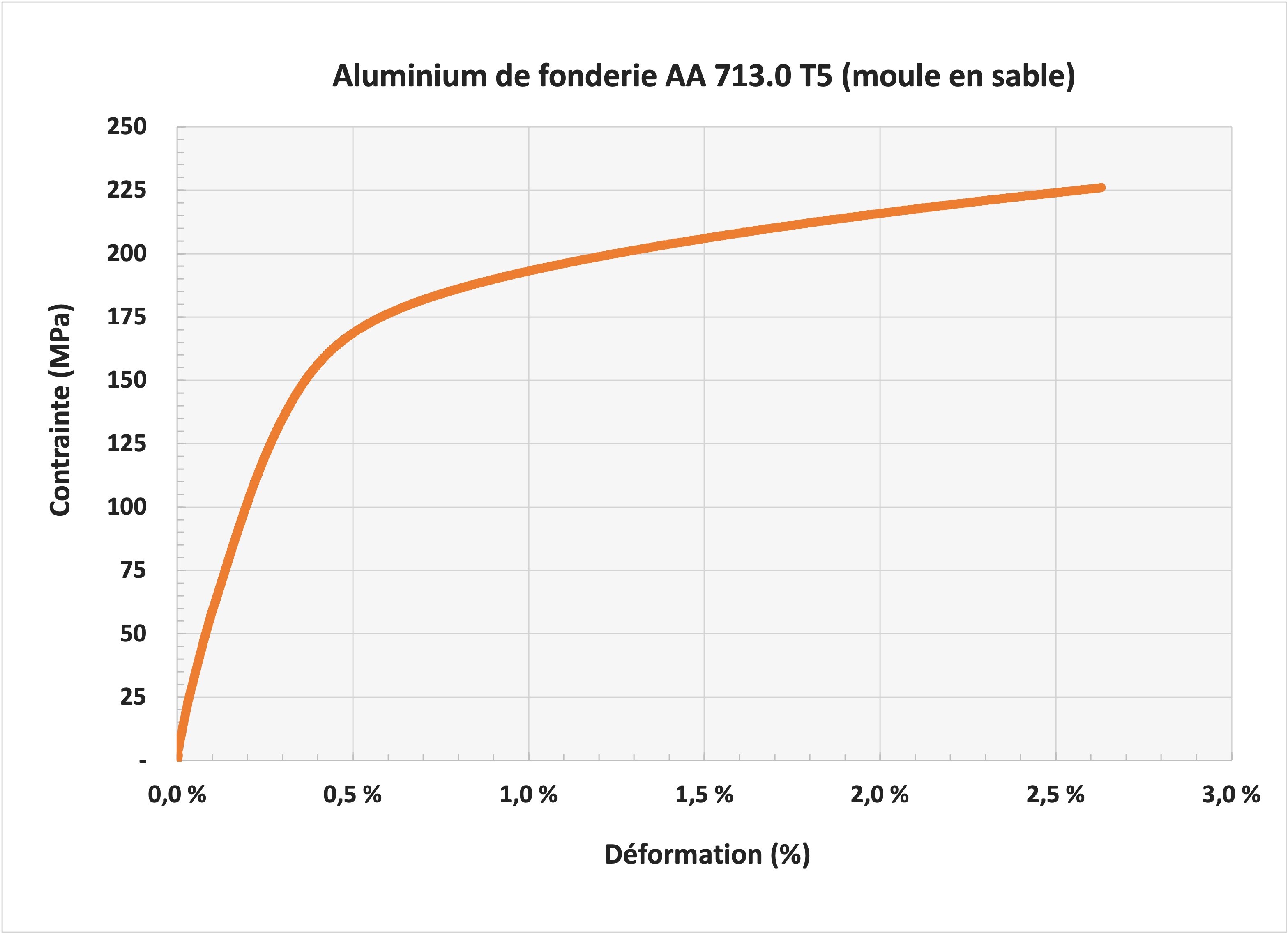

L’intérêt de cet alliage est son durcissement par précipitation sans avoir subi de traitement thermique au four. Cela permet d’atteindre une limite élastique ainsi qu’une résistance mécanique dans le tiers supérieur, comparables à celles des autres alliages de fonderie qui requièrent un traitement de vieillissement au four.

Les microretassures et quelques porosités présentes procurent un allongement à la rupture inférieur aux valeurs typiques.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.);

- Polissage avec particules diamantées en suspension : MD-Largo 6 µm (5 min.), MD-Mol 3 µm (6 min.) (optionnelle), MD-Mol 1 µm (5 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition).

Fiches d’alliages associés

- Al-11 AA 713.0-T5 (Moule permanent)

- Al-12 AA 713.0-T5 Moule sable homogénéisé 12 h à 470 °C

- Al-13 AA 713.0-T5 Moule sable homogénéisé 24 h à 470 °C

Applications possibles

L’alliage AA 713 remplace les alliages AA 356, AA 355 et AA 319, car il ne nécessite aucun traitement thermique. L’alliage est idéal pour les pièces de grandes dimensions ou toute autre pièce pouvant difficilement être traitée au four.

Applications typiques : pièces automobiles, pièces de remorques, pompes, équipements miniers.

Provenance/Fabrication

Les éprouvettes de traction ont été produites par Paber Aluminium, Montmagny, Québec, Canada.

Contributeur(s)

Famille d’alliage

AluminiumType

FonderieDésignation

AA 713.0Élaboration/Traitement

Moule en sableÉtat métallurgique

T5N° de fiche

Al-10Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Si |

0,26 | 0,25 |

% Mn |

0,32 | 0,6 |

% Al |

89,94 | |

% Ni |

0,03 | 0,15 |

% Cr |

0,02 | 0,35 |

% Mg |

0,24 | 0,20-0,50 |

% Cu |

0,82 | 0,40-1,0 |

% Fe |

0,68 | 1,1 |

% Ti |

0,10 | 0,25 |

% Zn |

7,40 | 7,0-8,0 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

79 | 74 |

Rm (MPa) |

226 | 205 |

Re (MPa) |

174 | 150 |

A (%) |

2,4 | 4 |

E (GPa) |

56 | 71 |

* Référence sur la composition chimique

The Aluminium Association, Designations and Chemical Composition Limits for Aluminum Alloys in the Form of Castings and lngot, Revised April 2002.

* Référence sur les résultats mécaniques

ASM Handbook, Formerly Tenth Edition, Metal Handbook, Volume 2, Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, ASM International, 1990, p. 146 et p. 176.

Essai de traction

Bibliothèque d'images

Bibliothèque d'images