Famille d’alliage

AcierType

Faiblement alliéDésignation

SAE 4340Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit completN° de fiche

Ac-16Nomenclature

La désignation « SAE 4340 » signifie un acier faiblement allié de série 43xx dont les trois éléments d’alliages principaux sont le chrome, le nickel et le molybdène. Les deux derniers chiffres, « 40 », indiquent la proportion nominale de carbone à être divisée par 100 : 0,4 % C.

Méthode d’élaboration

Le traitement thermique de type « recuit complet » a été réalisé avec un four à résistances électriques, sans protection gazeuse, à partir d’un échantillon d’acier 4340 recuit et redressé après laminage à chaud (fiche Ac-11). La rampe de montée est de 400 °C/h, et un plateau de maintien de 830 °C est appliqué pendant 1 heure. L’échantillon est par la suite refroidi au four à 10 °C/h jusqu’à l’atteinte de 610 °C. Finalement, l’échantillon est sorti du four et refroidi à l’air calme jusqu’à 20 °C.

État métallurgique

Le recuit complet est caractérisé par un refroidissement très lent et suit étroitement le diagramme d’équilibre fer‑carbone. Comme l’acier SAE 4340 contient du chrome (0,87 %), du nickel (1,64 %) et du molybdène (0,26 %), sa trempabilité à l’air est augmentée (voir la microstructure de l’acier SAE 4340 normalisé). Le fait de refroidir lentement lors de la traversée des lignes Ac1 et Ac3 (diagramme d’équilibre fer-carbone) empêche la formation de martensite. Les états « recuit » et « normalisé » sont des états métallurgiques préparatoires au véritable cycle de trempe suivi d’un revenu de la pièce utilisée en service.

Remarques sur la composition chimique

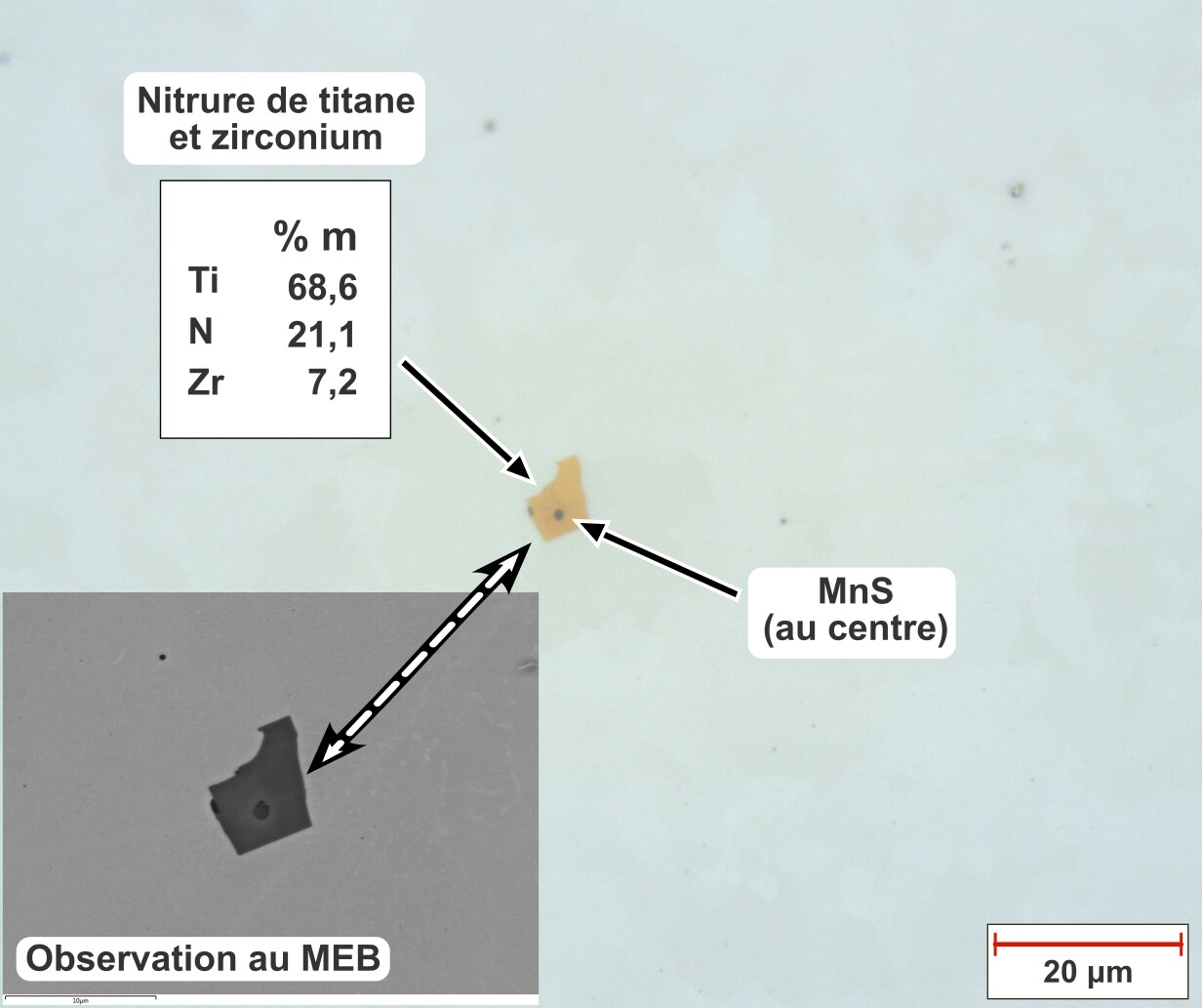

Le silicium (0,32 %) est présent du fait du mode d’élaboration de l’acier. Le manganèse (0,77 %) provient du mode d’élaboration pour éviter la création de FeS (la formation de MnS, qui n’est pas nuisible, est favorisée). La teneur plus élevée en manganèse augmente la résistance mécanique par solution solide de substitution.

Le soufre et le phosphore sont maintenus à des niveaux inférieurs à 0,01 %, ce qui en fait un acier de haute qualité métallurgique sans risque de création de précipités indésirables (FeS, Fe3P).

Le chrome (0,87 %), le nickel (1,64 %) et le molybdène (0,26 %) sont ajoutés pour augmenter la trempabilité de cet alliage. Ainsi, c’est avant tout pour exploiter des propriétés mécaniques augmentées par un cycle de trempe suivi d’un revenu que cet alliage a été mis au point.

Remarques sur la microstructure

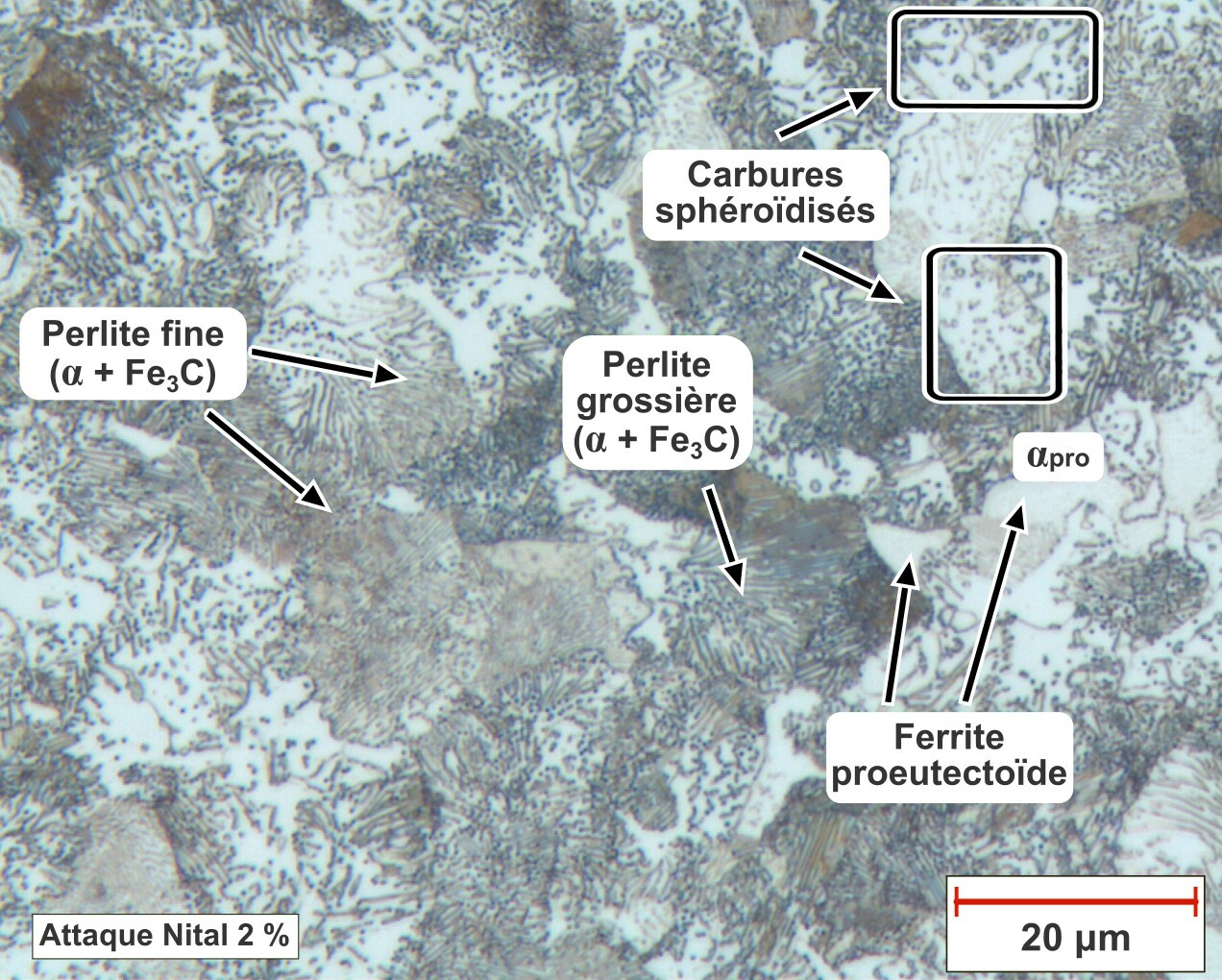

Les éléments d’alliages présents tels que le nickel, le chrome et le molybdène déplacent le point eutectoïde vers la gauche à 0,54 % C (au lieu de 0,77 % C) et modifient la température eutectoïde à 712 °C. Avec l’attaque au nital 2 %, les grains révélés en blanc sont constitués de ferrite proeutectoïde contenant 0,002 % C. Dans un grain de perlite formé durant un refroidissement lent et contrôlé, les lamelles de cémentite (Fe3C) sont plus espacées les unes des autres. La distance interlamellaire peut être observée aux grossissements de 500X et de 1000X. Celle-ci est variable, ce qui indique la présence de colonies de perlite fine et grossière.

Les proportions de ferrite et de perlite sont respectivement de 15 % et de 85 %, ce qui ne correspond pas tout à fait aux proportions estimées par le diagramme d’équilibre fer-carbone (28 % de ferrite et 68 % de perlite). Le diamètre des grains de ferrite est d’environ 17 µm (ASTM « G = 9 ») alors que la taille moyenne des grains (perlite et ferrite), selon l’ASTM, correspond à un « G = 7 », pour un diamètre moyen de 27 µm.

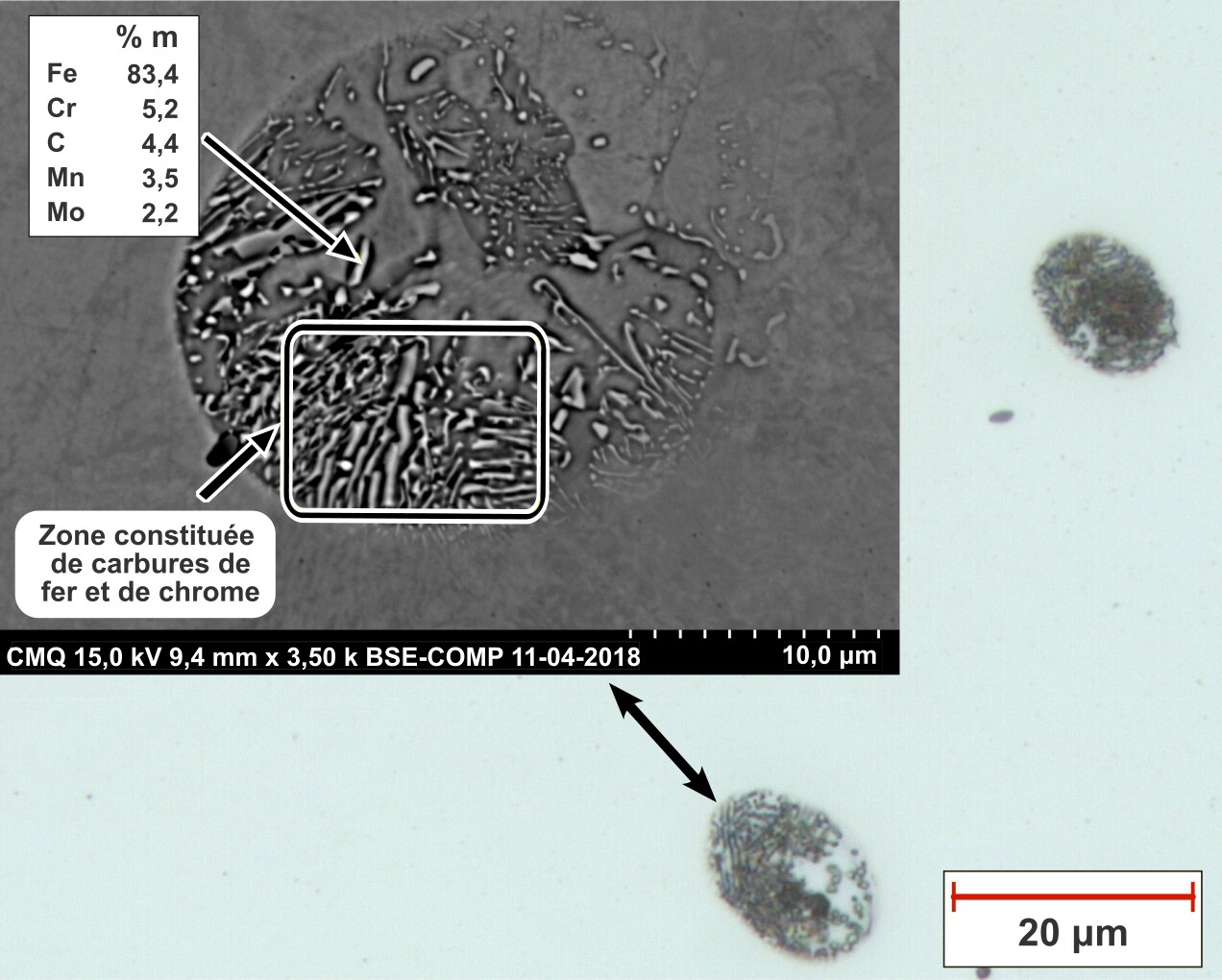

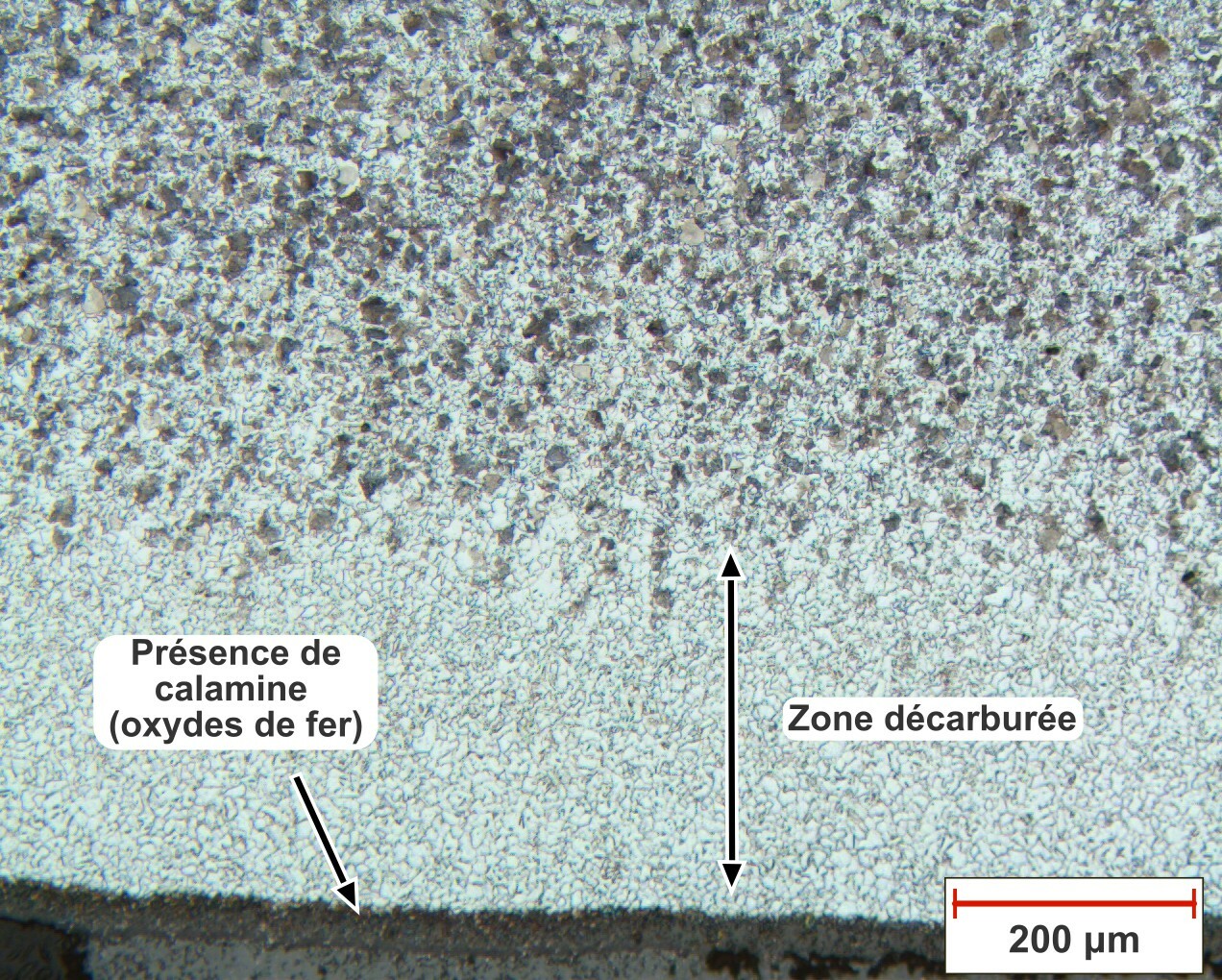

Les petits agrégats sphériques sont constitués de carbures de chrome enrichis en molybdène. Certains précipités de MnS (grisâtres) sont aussi visibles. La décarburation sur l’échantillon atteint une profondeur de 350 µm.

Remarques sur les propriétés mécaniques

L’état recuit complet n’est que rarement l’état terminal pour une pièce en service, il est plutôt destiné à l’usinage ou à la mise en forme. C’est d’abord une structure perlitique qui doit être obtenue. Pour la mise en forme, l’allongement à la rupture est ainsi maximisé.

La trempabilité de l’acier SAE 4340 permet l’application de différents cycles de trempe suivis d’un revenu pour ajuster les propriétés mécaniques telles la dureté, la limite élastique, la résistance mécanique et la ténacité.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.), 500 grains (2 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-NAP 1 µm (2 min.), MD-CHEM avec OP-U Non-Dry (1 min ) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

L’acier SAE 4340 est très disponible sur le marché, ce qui a abaissé son coût de revient. À l’état recuit complet, la pièce est apte à recevoir un haut taux de déformation plastique. L’acier SAE 4340 possède un indice d’usinabilité de 50 % à l’état recuit complet, et cette caractéristique diminue rapidement avec l’augmentation de la proportion de martensite.

Les pièces en acier SAE 4340 sont presque exclusivement utilisées à l’état trempé et revenu. La trempe bainitique en bain de sels est aussi applicable pour les pièces de faible section (< 1 pouce).

Applications typiques : arbres de transmission, essieux, marteaux piqueurs hydrauliques, bielles, arbres d’engrenage et autres pièces d’automobile, pièces forgées lourdes (rotors, arbres accouplement [coupling]), boulons et goujons à haute résistance, engrenages), pièces usinées telles que des cylindres de train d’atterrissage en avionnerie.

Provenance/Fabrication

La barre de 1 pouce de diamètre a été produite par Timken Steel, Ohio, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Faiblement alliéDésignation

SAE 4340Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit completN° de fiche

Ac-16Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,397 | 0,38-0,43 |

% Si |

0,32 | 0,15-0,35 |

% Mn |

0,77 | 0,60-0,80 |

% P |

0,008 | 0,035 |

% S |

0,004 | 0,040 |

| % Ni | 1,64 | 1,65-2,00 |

| % Cr | 0,866 | 0,70-0,90 |

| % Mg | 0,26 | 0,20-0,30 |

| % Cu | 0,16 | 0,35 max. |

| % Mo | 95,49 |

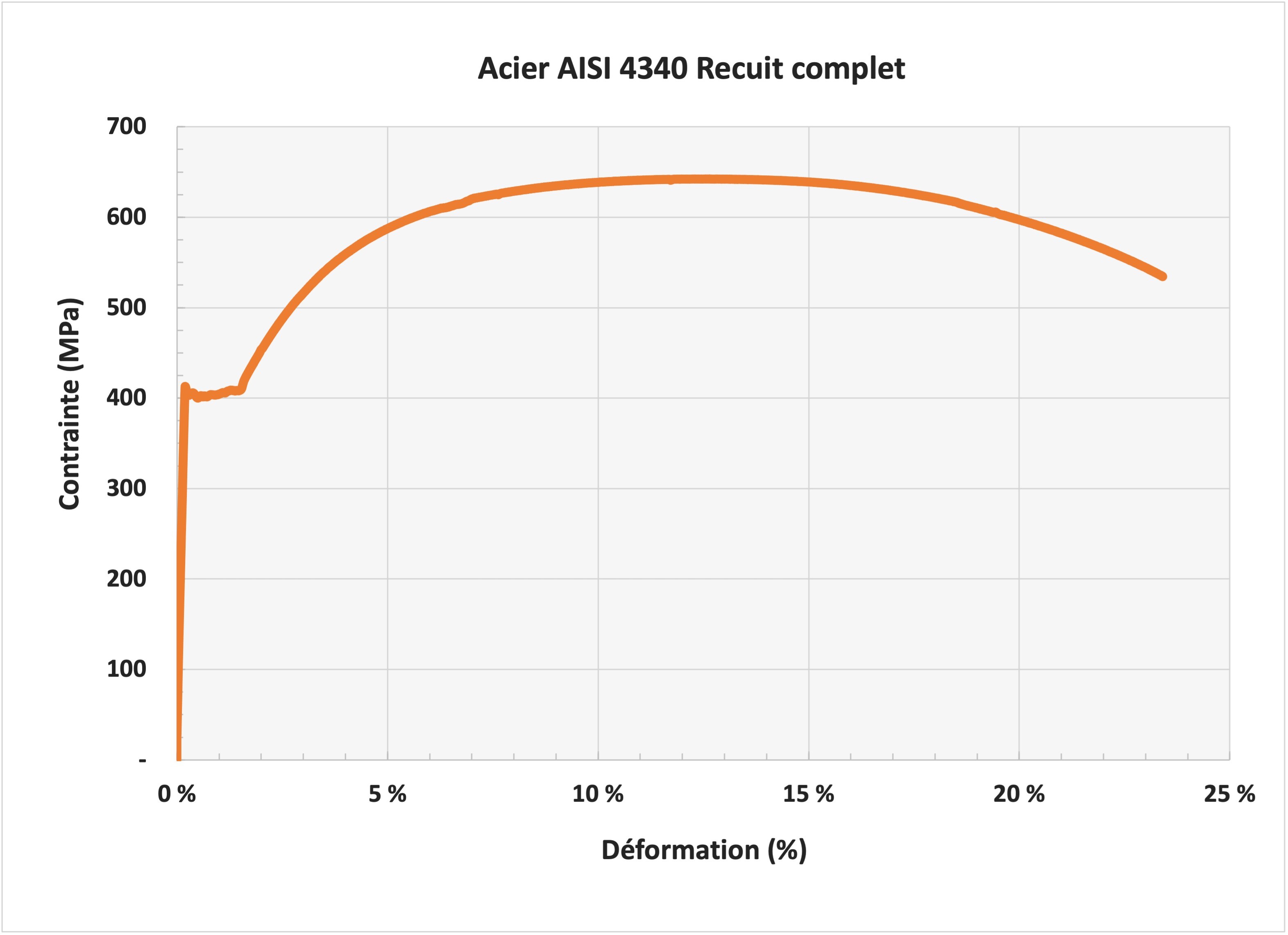

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

185 | 217 |

| Rm (MPa) | 642 | 745 |

| Re (MPa) | 406 | 470 |

A (%) |

23,2 | 22 |

| E (GPa) | 205 | 192 |

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 152.

* Référence sur les résultats mécaniques

www.matweb.com (4340 Annealed, 810 °C, 25 mm Round)

Essai de traction

Bibliothèque d'images

Bibliothèque d'images