Famille d’alliage

AcierType

Faiblement alliéDésignation

SAE 4340Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit complet et redresséN° de fiche

Ac-11Nomenclature

La désignation « SAE 4340 » signifie un acier faiblement allié de série 43xx dont les trois éléments d’alliages principaux sont le chrome, le nickel et le molybdène. Les deux derniers chiffres, « 40 », indiquent la proportion nominale de carbone à être divisée par 100 : 0,4 % C.

Méthode d’élaboration

Les informations du manufacturier indiquent que la barre a été formée par laminage à chaud, puis qu’elle a subi un recuit complet. Un redressage final à froid a été appliqué pour obtenir les dimensions désirées, ce qui a aussi augmenté la résistance mécanique d’environ 10 %.

État métallurgique

Le recuit complet est caractérisé par un refroidissement très lent et suit étroitement le diagramme d'équilibre fer‑carbone. Comme l’acier SAE 4340 contient du chrome (0,87 %), du nickel (1,64 %) et du molybdène (0,26 %), sa trempabilité à l’air est augmentée.

Le refroidissement lent de la pièce lors de la traversée des lignes Ac1 et Ac3 du diagramme d’équilibre fer-carbone empêche la formation de martensite. Une structure mixte ferrito-perlitique est donc obtenue.

Les états « recuit complet » ou « normalisé » sont des états métallurgiques préparatoires au véritable cycle de trempe suivi d’un revenu de la pièce qui sera utilisée en service.

Remarques sur la composition chimique

Le silicium (0,32 %) est présent du fait du mode d’élaboration de l’acier. Le manganèse (0,77 %) provient du mode d’élaboration et est ajouté pour éviter la création de FeS (la formation de MnS, qui n’est pas nuisible, est favorisée). La teneur plus élevée en manganèse augmente la résistance mécanique par solution solide de substitution.

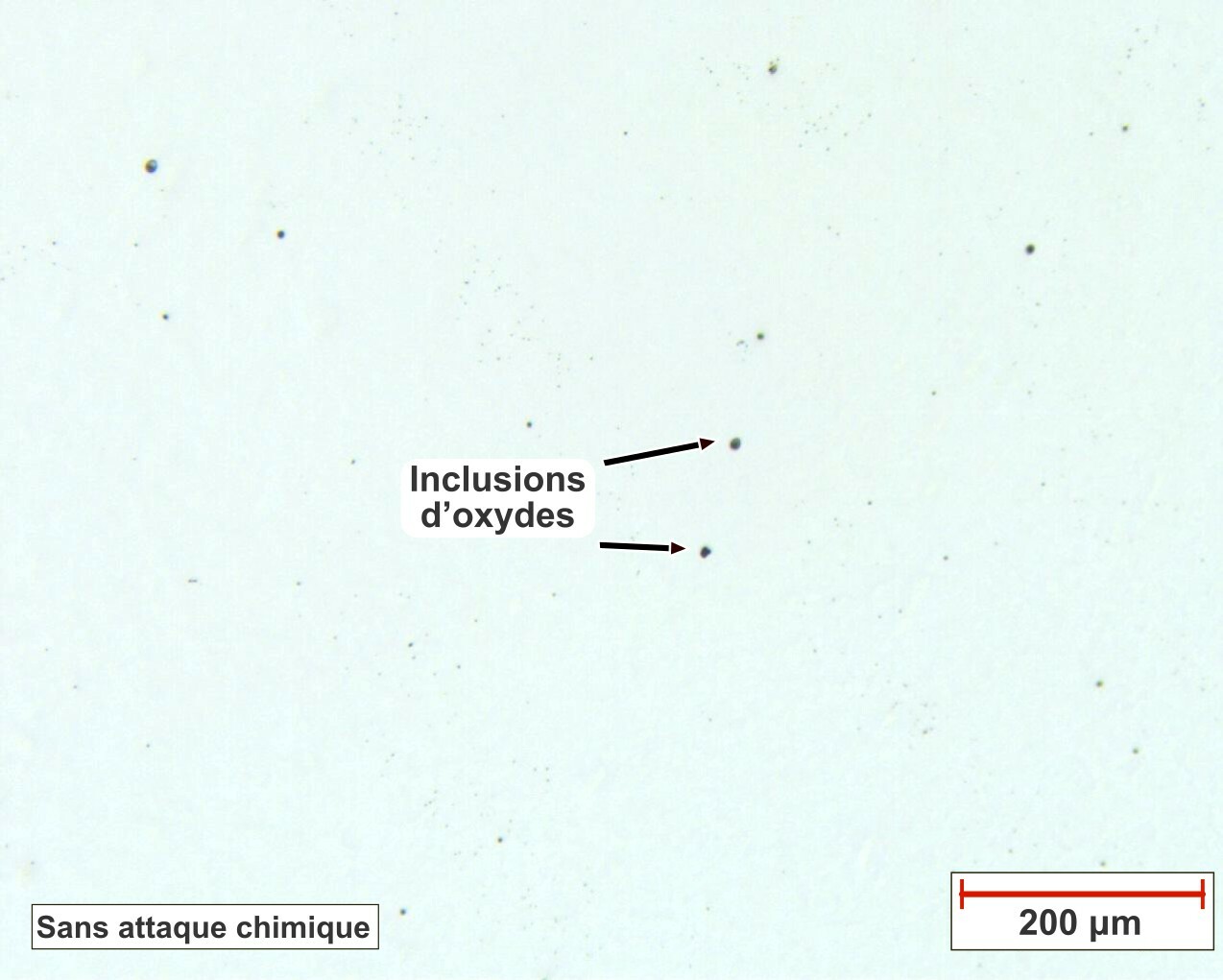

Le soufre et le phosphore sont maintenus à des niveaux inférieurs à 0,01 %, ce qui en fait un acier de haute qualité métallurgique sans risque de création de précipités indésirables (FeS, Fe3P).

Le chrome (0,87 %), le nickel (1,64 %) et le molybdène (0,26 %) sont ajoutés pour augmenter la trempabilité de cet alliage. Il possède une trempabilité à l’air pour des sections atteignant 1 pouce. Ainsi, c’est avant tout pour exploiter des propriétés mécaniques augmentées par un cycle de trempe suivi d’un revenu que cet alliage a été mis au point.

Remarques sur la microstructure

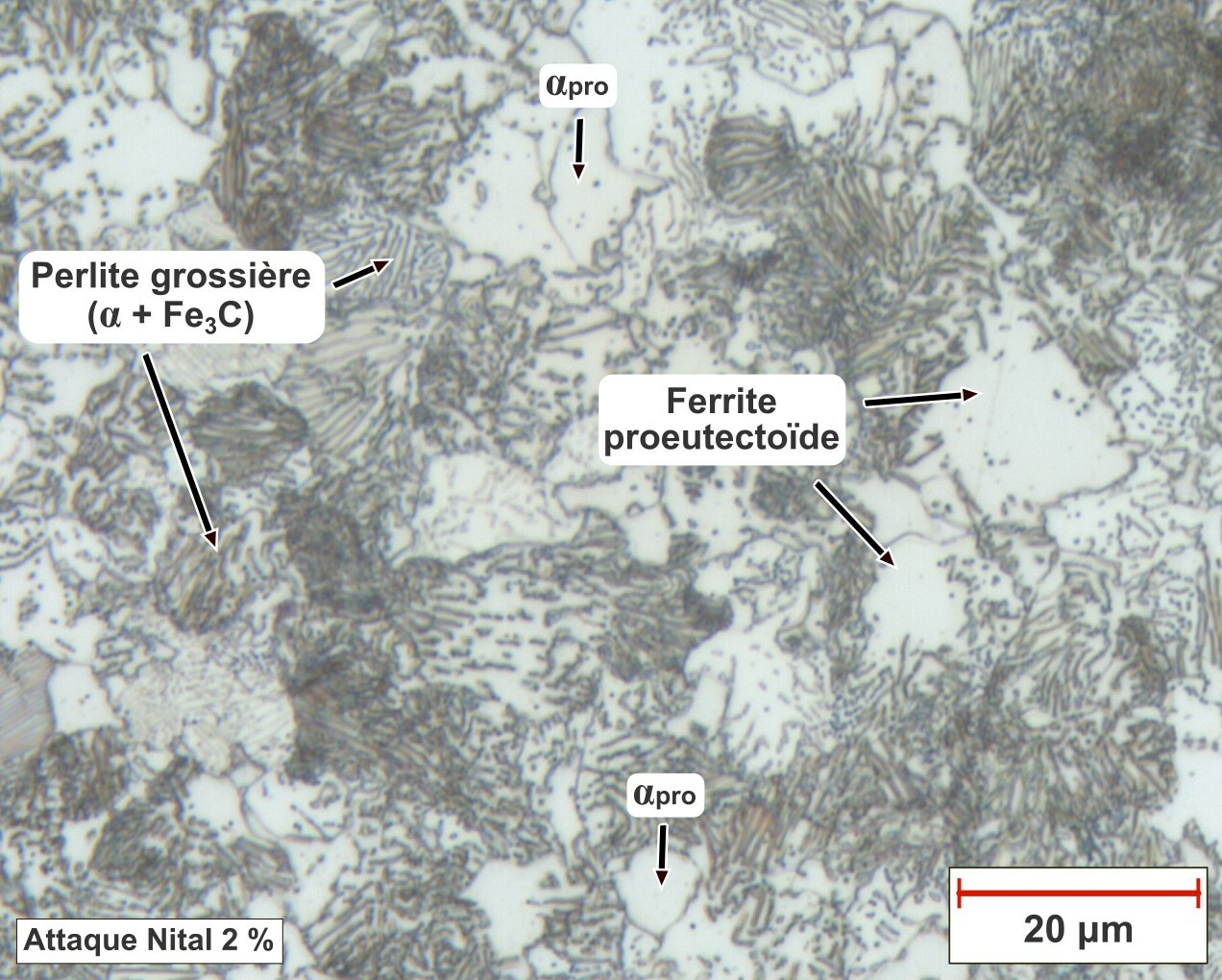

Les éléments d’alliages présents tels que le nickel, le chrome et le molybdène déplacent le point eutectoïde vers la gauche à 0,54 % C (au lieu de 0,77 % C) et modifient température de transformation eutectoïde à 712 °C. Cela donne lieu à la formation d’une proportion plus élevée de perlite. Le refroidissement lent entraîne une proportion de ferrite proeutectoïde à environ 20 % et de perlite grossière à environ 80 %, ce qui se rapproche des proportions estimées avec le diagramme d’équilibre fer-carbone « modifié ». Le diamètre des grains de ferrite est d’environ 19 µm (ASTM G = 8,5). La taille moyenne des grains (ferrite et perlite) est pratiquement impossible à déterminer tellement les joints de grains sont diffus (atténués).

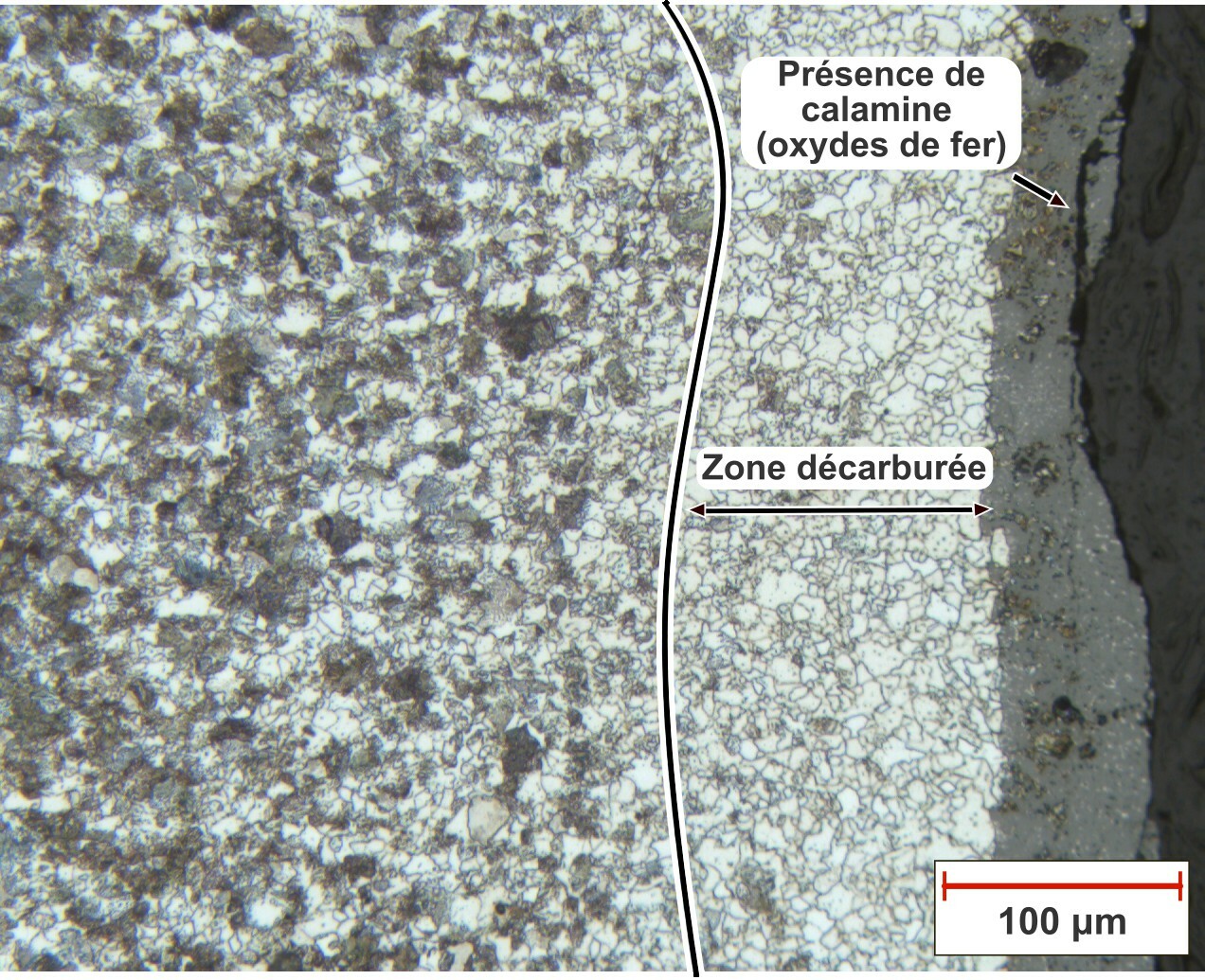

La surface de l’échantillon est décarburée sur une profondeur d’environ 150 µm. Certains précipités de MnS (grisâtres) sont aussi visibles.

Remarques sur les propriétés mécaniques

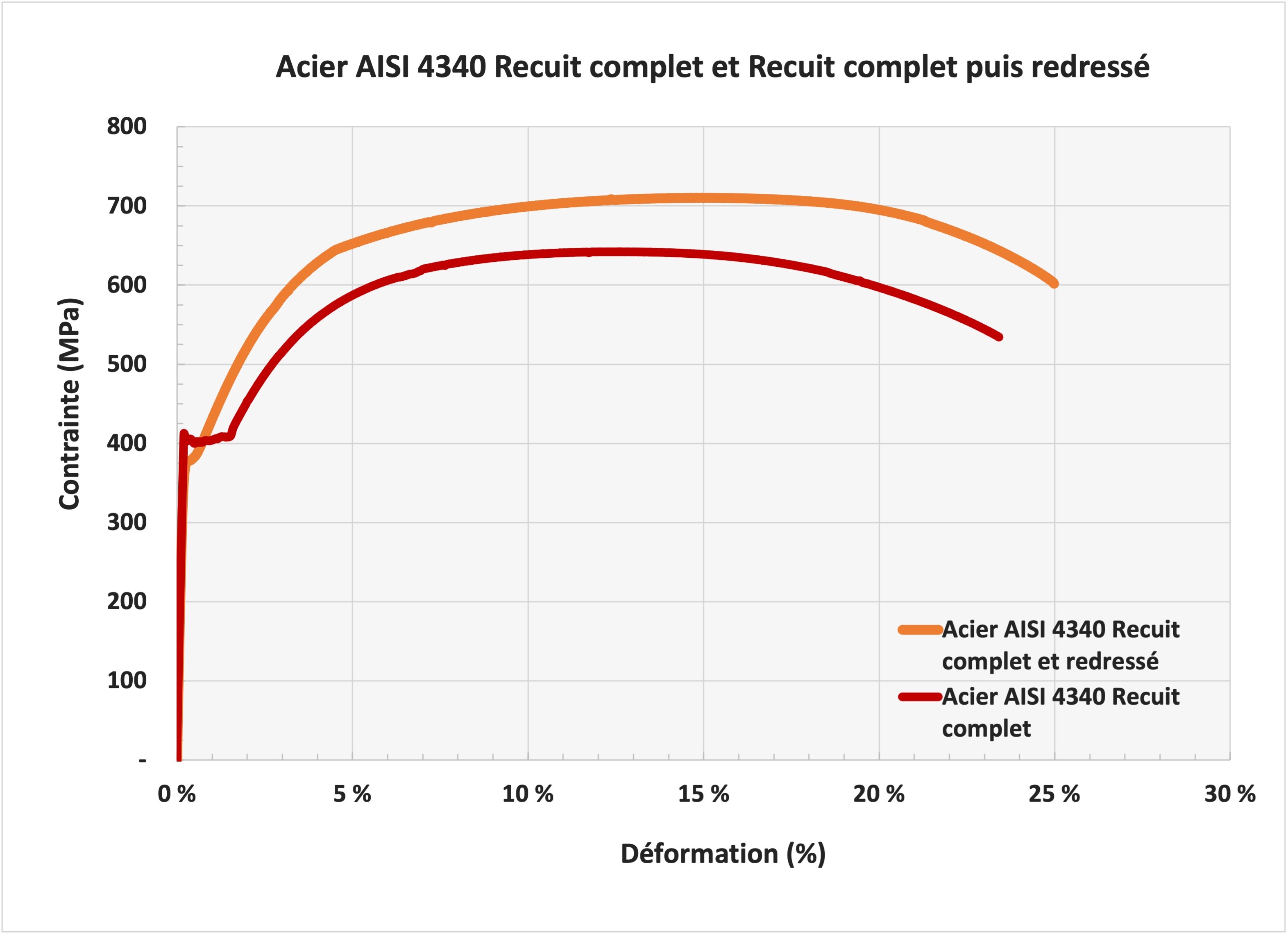

L’état recuit complet et redressé après laminage à chaud est destiné à la mise en forme. Ainsi, ce sont d’abord l’allongement à la rupture et l’élimination des bandes de Lüders (par le redressage) qui doivent être maximisés. À titre comparatif, la résistance mécanique après le recuit complet et le redressage est de 710 MPa, alors qu’elle est d’environ 640 MPa après le recuit complet seulement.

Comme la barre en acier SAE 4340 a subi un laminage à chaud suivi d’un recuit complet et d’un redressage final, la zone de transition entre la limite élastique et le début de la déformation plastique, identifiée par la présence de bandes de Lüders, est diminuée. C’est la déformation plastique lors du redressage qui a permis de réduire cette zone.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.), 500 grains (2 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-NAP 1 µm (2 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

À l’état recuit complet (avec ou sans redressage), la pièce est apte à recevoir un haut de déformation plastique. Les pièces en acier SAE 4340 sont surtout utilisées à l’état trempé suivi d’un revenu pour ajuster leur ténacité.

Applications typiques : arbres de transmission, essieux, marteaux piqueurs hydrauliques, bielles, arbres d’engrenage, pièces d’automobile, cylindres de train d’atterrissage pour avions, pièces forgées lourdes (rotors, arbres d’accouplement [coupling]), boulons et goujons à haute résistance, engrenages.

Provenance/Fabrication

La barre de 1 pouce de diamètre a été produite par Timken Steel, Ohio, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Faiblement alliéDésignation

SAE 4340Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit complet et redresséN° de fiche

Ac-11Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,397 | 0,38-0,43 |

% Si |

0,32 | 0,15-0,35 |

% Mn |

0,77 | 0,60-0,80 |

% P |

0,008 | 0,035 |

% S |

0,004 | 0,040 |

| % Ni | 1,64 | 1,65-2,00 |

| % Cr | 0,87 | 0,70-0,90 |

| % Cu | 0,16 | 0,35 max. |

| % Mo | 0,26 | 0,20-0,30 |

| % Fe | 95,49 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

200 | 217 |

| Rm (MPa) | 710 | 745 |

| Re (MPa) | 378 | 470 |

A (%) |

24,8 | 22 |

| E (GPa) | 206 | 192 |

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 152.

* Référence sur les résultats mécaniques

www.matweb.com (4340 Annealed, 25 mm round)

Essai de traction

Bibliothèque d'images

Bibliothèque d'images