Famille d’alliage

AcierType

Faiblement alliéDésignation

AISI 8620Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit completN° de fiche

Ac-08Nomenclature

La désignation « 8620 » signifie un acier faiblement allié de série 8xxx à 0,20 % de carbone et dont les trois éléments d’alliage principaux sont le nickel, le chrome et le molybdène, mais en teneurs inférieures à la série 4xxx. Les deux derniers chiffres, « 20 », indiquent la proportion nominale de carbone à être divisée par 100 : 0,2 % C.

Méthode d’élaboration

Le traitement thermique de type « recuit complet » a été réalisé avec un four à résistances électriques, sans protection gazeuse, à partir de l’échantillon de 8620 normalisé. La rampe de montée est de 400 °C/h, et un plateau de maintien de 870 °C est appliqué pendant 1 heure. L’échantillon est par la suite refroidi au four à un taux de -17 °C/h jusqu’à l’atteinte de 620 °C. Finalement, l’échantillon est sorti du four et refroidi à l’air calme jusqu’à 20 °C.

État métallurgique

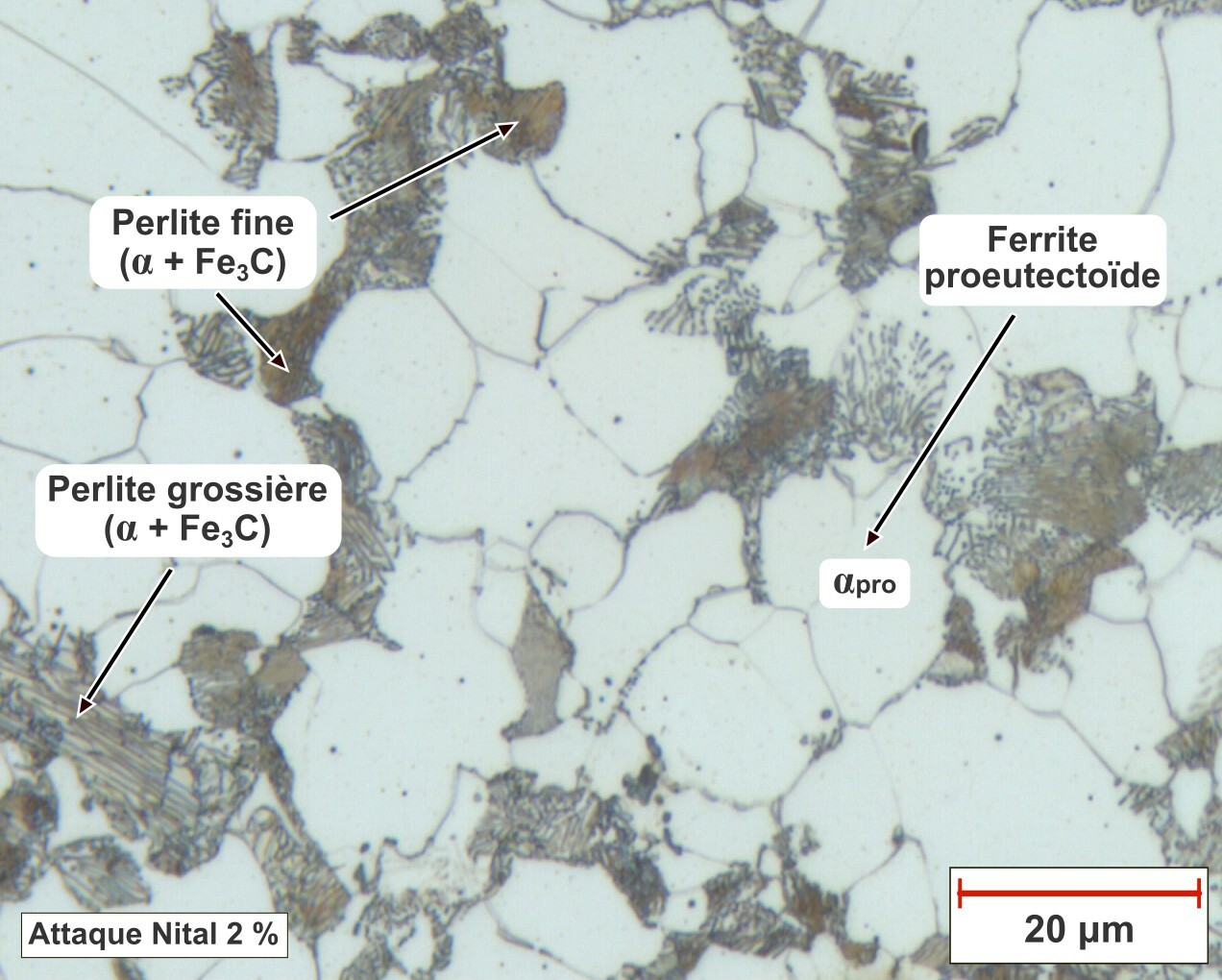

Le recuit complet est caractérisé par un refroidissement très lent, et la transformation de phase suit étroitement le diagramme d’équilibre fer‑carbone. Ainsi, le recuit complet permet d’obtenir une quantité supérieure de ferrite et une perlite de taille plus grossière par rapport au recuit de normalisation.

Un acier 8620 qui contient 0,20 % de carbone comportera les proportions de perlite et de ferrite proeutectoïde calculées à l’aide de la règle des leviers inverses à partir du diagramme d’équilibre fer-carbone.

Remarques sur la composition chimique

Le silicium (0,26 %) est présent du fait du mode d’élaboration de l’acier. Le manganèse (0,86 %) provient du mode d’élaboration pour éviter la création de FeS (la formation de MnS, qui n’est pas nuisible, est favorisée). La teneur plus élevée en manganèse augmente la résistance mécanique par solution solide de substitution. Le soufre et le phosphore sont maintenus sous 0,02 % pour éviter la création de précipités indésirables (FeS, Fe3P).

Le nickel (0,49 %), le chrome (0,48 %) et le molybdène (0,18 %) permettront d’augmenter les propriétés d’environ 15 % par un recuit de normalisation et de les doubler lors de l’application d’un cycle de trempe suivi d’un revenu.

Remarques sur la microstructure

Les éléments d’alliage présents tels que le nickel, le chrome et le molybdène déplacent le point eutectoïde vers la gauche à 0,61 % C (au lieu de 0,77 % C) et modifient la température de transformation eutectoïde à 726 °C. Le refroidissement lent, au four, entraîne une proportion de ferrite proeutectoïde à environ 70 % et de perlite grossière à environ 30 %, ce qui se rapproche des proportions estimées avec le diagramme d’équilibre fer-carbone « modifié ». La taille moyenne des grains (ferrite et perlite) est d’environ 13 µm (ASTM « G » = 9,5).

Un grain de perlite formé durant un cycle de recuit complet procure des lamelles de cémentite (Fe3C) plus éloignées les unes des autres, ce qui diminue la dureté de l’agrégat ferrite + Fe3C. La condition première de formation de cette perlite grossière est le taux de refroidissement lent entre la température de maintien en zone austénitique et le passage de la température du point eutectoïde.

Certains précipités de MnS (grisâtres) sont facilement visibles sans attaque chimique.

Remarques sur les propriétés mécaniques

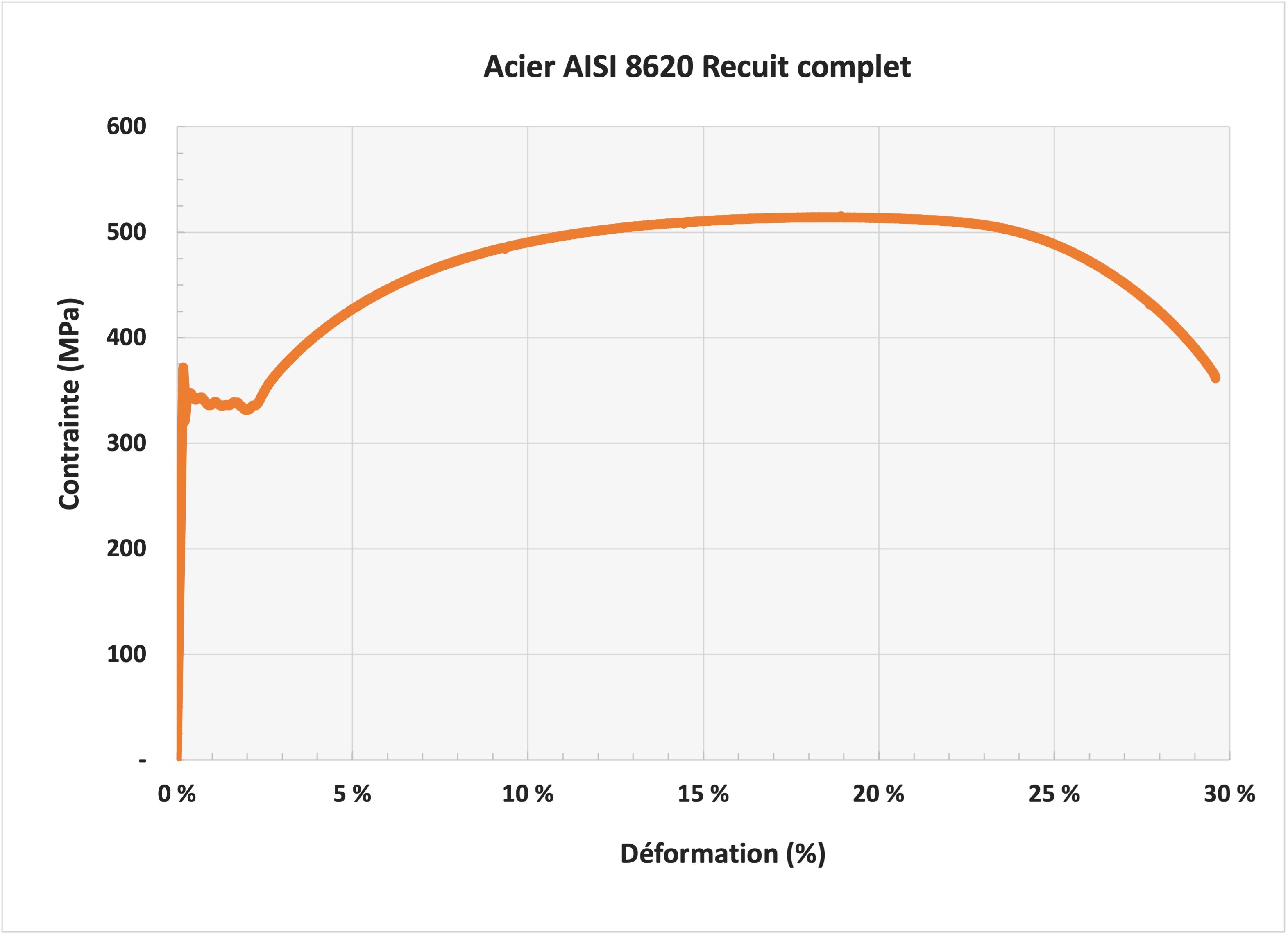

La conséquence du traitement de recuit complet est l’obtention d’un acier 8620 possédant une ductilité exceptionnelle (AR ≈ 25 %). Une limite élastique basse et un allongement à la rupture élevé sont les propriétés mécaniques idéales pour une opération de mise en forme à froid (pliage, cintrage, tréfilage, laminage). La teneur en carbone de 0,22 % rend cet alliage particulièrement apte au soudage de même qu’à l’augmentation des propriétés de surface par cémentation ou nitruration.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.), 500 grains (2 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-NAP 1 µm (2 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

Cet alliage AISI 8620 est souvent modifié à l’aide d’un traitement de surface de type « cémentation », soit par l’augmentation du taux de carbone en surface ou par la nitruration, qui forme des nitrures très durs en surface. À la suite de ces procédés, la dureté obtenue est très élevée, de l’ordre de 62 HRC en surface, et la ténacité est maintenue au centre de la pièce (petite et moyenne sections).

Il peut également être utilisé (non cémenté) comme un acier trempé et revenu avec une résistance en traction supérieure à 1000 MPa tout en conservant une ténacité raisonnable*.

* Charpy > 47 joules à -18 °C, après trempe et revenu à 425 °C.

Applications typiques : arbres, paliers, manchons, arbres de came, goupilles, arbres cannelés (arbres usinés avec engrenage).

À l’état cémenté ou carbonitruré : crémaillères, arbres, vis sans fin, vilebrequins de moteur, chaînes, boulons pour usage intensif, outils à main.

Provenance/Fabrication

Achat chez un fournisseur américain, manufacturier non retracé.

Contributeur(s)

Famille d’alliage

AcierType

Faiblement alliéDésignation

AISI 8620Élaboration/Traitement

ThermiquementÉtat métallurgique

Recuit completN° de fiche

Ac-08Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,22 | 0,18-0,23 |

% Si |

0,26 | 0,15-0,35 |

% Mn |

0,86 | 0,70-0,90 |

% P |

0,014 | 0,035 max. |

% S |

0,03 | 0,040 max. |

| % Ni | 0,49 | 0,40-0,70 |

| % Cr | 0,48 | 0,40-0,60 |

| % Cu | 0,28 | 0,35 max. |

| % Mo | 0,18 | 0,15-0,25 |

| % Fe | 97,07 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

150 | 149 |

| Rm (MPa) | 515 | 520 |

| Re (MPa) | 350 | 390 |

A (%) |

29,4 | 31 |

| E (GPa) | 206 | 190 |

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 153.

* Référence sur les résultats mécaniques

https://www.makeitfrom.com/material-properties/Annealed-8620-Ni-Cr-Mo-Steel

Essai de traction

Bibliothèque d'images

Bibliothèque d'images