Famille d’alliage

AluminiumType

CorroyageDésignation

AA 1050Élaboration/Traitement

Laminé à froidÉtat métallurgique

H16N° de fiche

Al-41Nomenclature

Les alliages d’aluminium de corroyage de la série 1xxx sont non alliés et leur pureté est rigoureusement contrôlée. Les chiffres « 50 » indiquent que cet alliage contient un minimum de 99,50 % d’aluminium. L’alliage AA 1050 porte aussi les désignations équivalentes Al99.5, NF A5, CSA 9950, S1B et A91050.

Méthode d’élaboration

La plaque originale d’une épaisseur d’environ 16 mm a été obtenue par coulée continue Hazelett (fiche Al-43). Un échantillon a été laminé à froid par multiples passes pour obtenir un taux de réduction de 50 %, correspondant à une épaisseur finale de 8 mm.

État métallurgique

L’état métallurgique est « H16 », ce qui signifie que la plaque a été écrouie jusqu’à ce qu’elle atteigne un taux de réduction de 50 %. L’état « H16 » est normé du point de vue des propriétés mécaniques par la norme ISO 6361-2: 2014.

Remarques sur la composition chimique

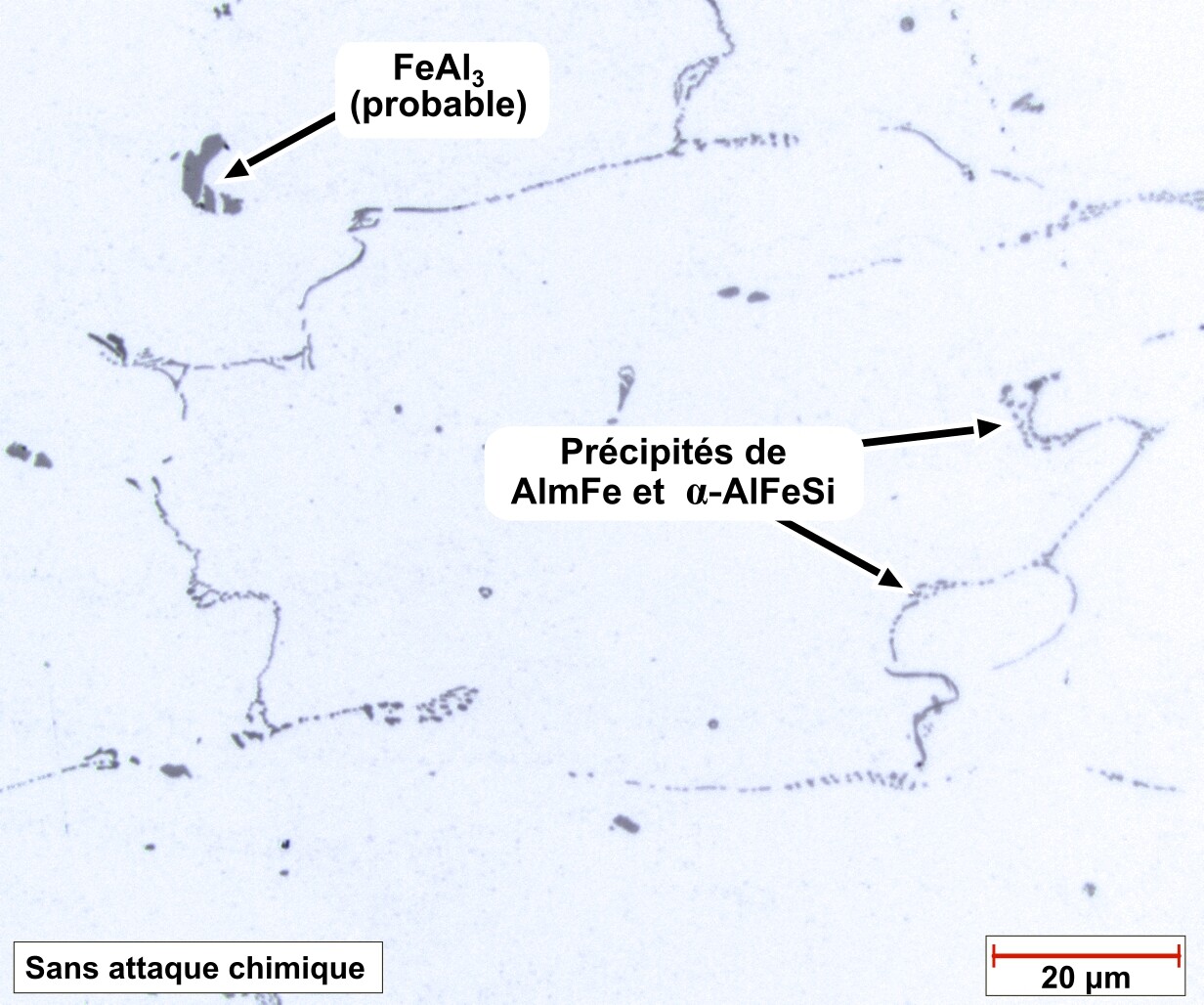

L’alliage AA 1050 est d’une pureté très élevée, soit un minimum de 99,5 % d’aluminium. Cette nuance d’alliage d’aluminium AA 1050 ne contient que du fer (0,4 % maximum) et du silicium (0,25 % maximum). La somme de toutes les teneurs des éléments d’alliage ne doit pas dépasser 0,5 %. Les autres éléments tels le manganèse, le zinc, le cuivre, le chrome, le magnésium et le titane sont rigoureusement contrôlés et maintenus à des valeurs très faibles. Les précipités de Fe-Si agissent comme stabilisants de la microstructure, ce qui permet d’obtenir des grains fins (AlmFe, Al3Fe3, Al6Fe et ⍺-AlFeSi tel Al7Fe2Si).

Remarques sur la microstructure

À l’état non attaqué, des précipités grisâtres de ⍺-AlFeSi et probablement de AlmFe révèlent partiellement certains contours de grains ou de bras dendritiques.

Les précipités de Al3Fe sont formés lors d’un refroidissement lent (conditions d’équilibre) et apparaissent habituellement sous forme d’aiguilles, mais aucun n’a pu être identifié formellement.

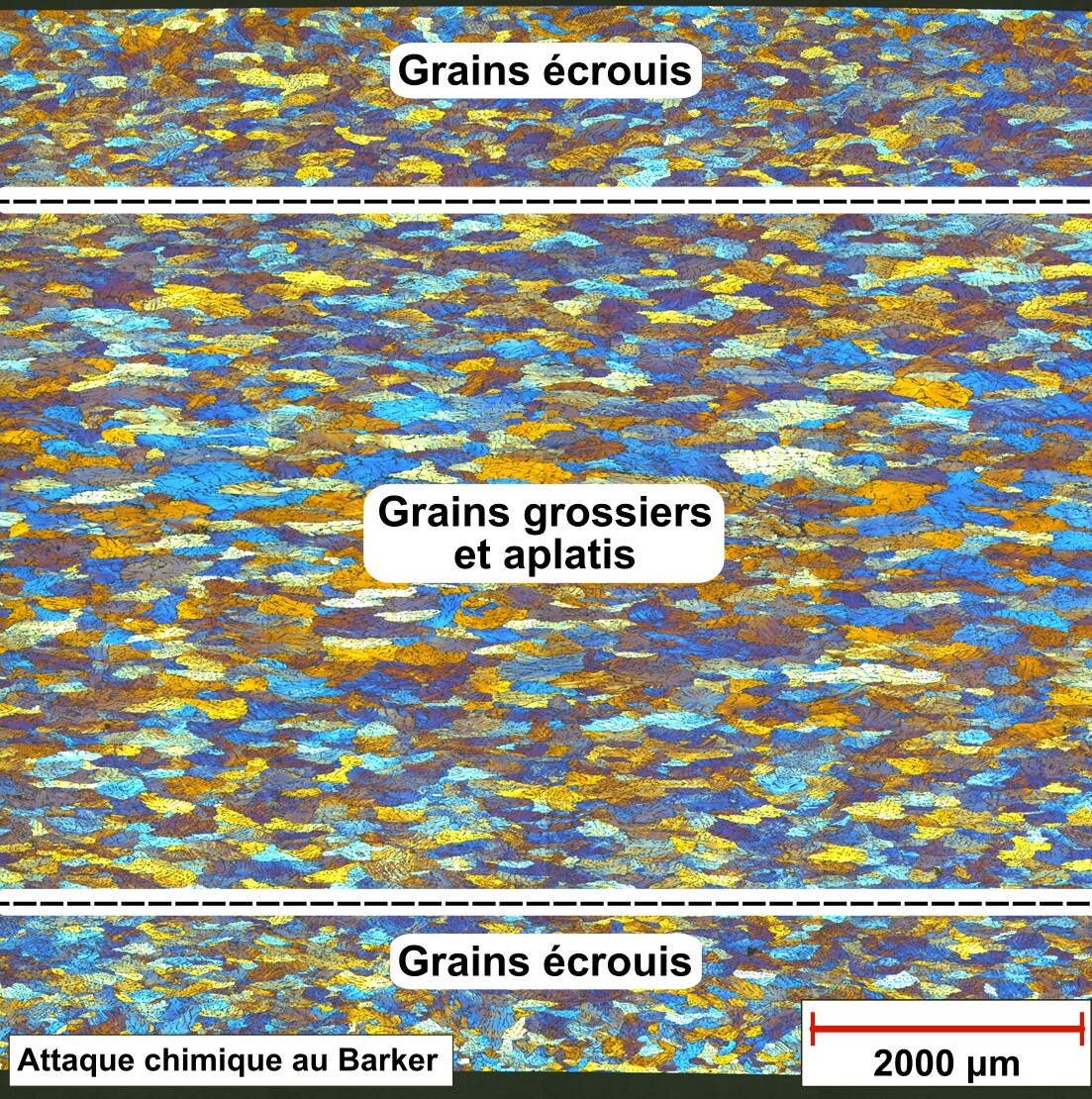

L’attaque au Barker avec filtre teintant et lumière polarisée permet d’observer la taille des grains. Celle-ci est très variable selon la zone observée : les grains en surface sont écrouis et de plus faible taille, alors qu’au centre de la plaque (2 mm sous la surface), les grains sont très grossiers et hors charte selon la norme ASTM E112.

Selon la « méthode des interceptions » de la norme ASTM E112, la taille des grains en surface, entre 0 et 2 mm de profondeur, correspond à un indice « G » variable de 1 à 3,5 selon, respectivement, l’orientation horizontale (longueur moyenne d’interception de 226 µm) ou verticale (longueur moyenne d’interception de 85 µm) analysée.

Remarques sur les propriétés mécaniques

Cet alliage présente des propriétés en mise en forme exceptionnelles. Les tôles peuvent être laminées à froid jusqu’à l’obtention de feuillards très minces d’une épaisseur de 0,006 mm avec une seule ou deux surfaces ayant un fini poli.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.);

- Polissage avec particules diamantées en suspension MD-Largo 6 µm (5 min.), MD-Mol 3 µm (6 min.) (optionnelle), MD-Mol 1 µm (5 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition).

Fiches d’alliages associés

Applications possibles

L’alliage d’aluminium AA 1050 possède une excellente résistance à la corrosion et il est facile à souder et à braser, mais sa principale qualité recherchée est sa formabilité. Il est souvent utilisé pour diverses applications nécessitant une mise en forme à partir d’une tôle ou d’une feuille. Une autre de ses caractéristiques est son indice de réflexion élevé, une propriété recherchée en construction architecturale. Ses limitations sont principalement sa faible résistance mécanique et sa faible usinabilité (car il est trop ductile). L’alliage AA 1050 est utilisé dans le domaine maritime, l’industrie automobile, les usines de procédés chimiques, l’industrie pharmaceutique, en architecture et dans l’industrie de l’emballage (packaging).

Applications typiques : contenants alimentaires, électroménagers, gainage de câbles, câbles conducteurs électriques, objets décoratifs, portes et fenêtres, panneaux de signalisation routière, revêtements pour d’autres nuances d’alliages d’aluminium (cladding).

Provenance/Fabrication

La plaque originale a été produite à l’aide du procédé CCR (« continuous casting and rolling ») par Novelis, Usine Saguenay, Québec, Canada (2005).

Contributeur(s)

Famille d’alliage

AluminiumType

CorroyageDésignation

AA 1050Élaboration/Traitement

Laminé à froidÉtat métallurgique

H16N° de fiche

Al-41Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Si |

0,14 | 0,25 max. |

% Mn |

0,002 | 0,05 max. |

% Al |

99,5 | 99,5 min. |

% Mg |

0,0015 | 0,05 max. |

% Cu |

0,003 | 0,05 max. |

% Fe |

0,34 | 0,40 max. |

% Ti |

0,008 | 0,03 max. |

% Zn |

0,0045 | 0,05 max. |

% V |

0,01 | 0,05 max. |

| Valeurs mesurées | Valeurs normées et typiques* * | |

|---|---|---|

Dureté (HB) |

32 | 35 |

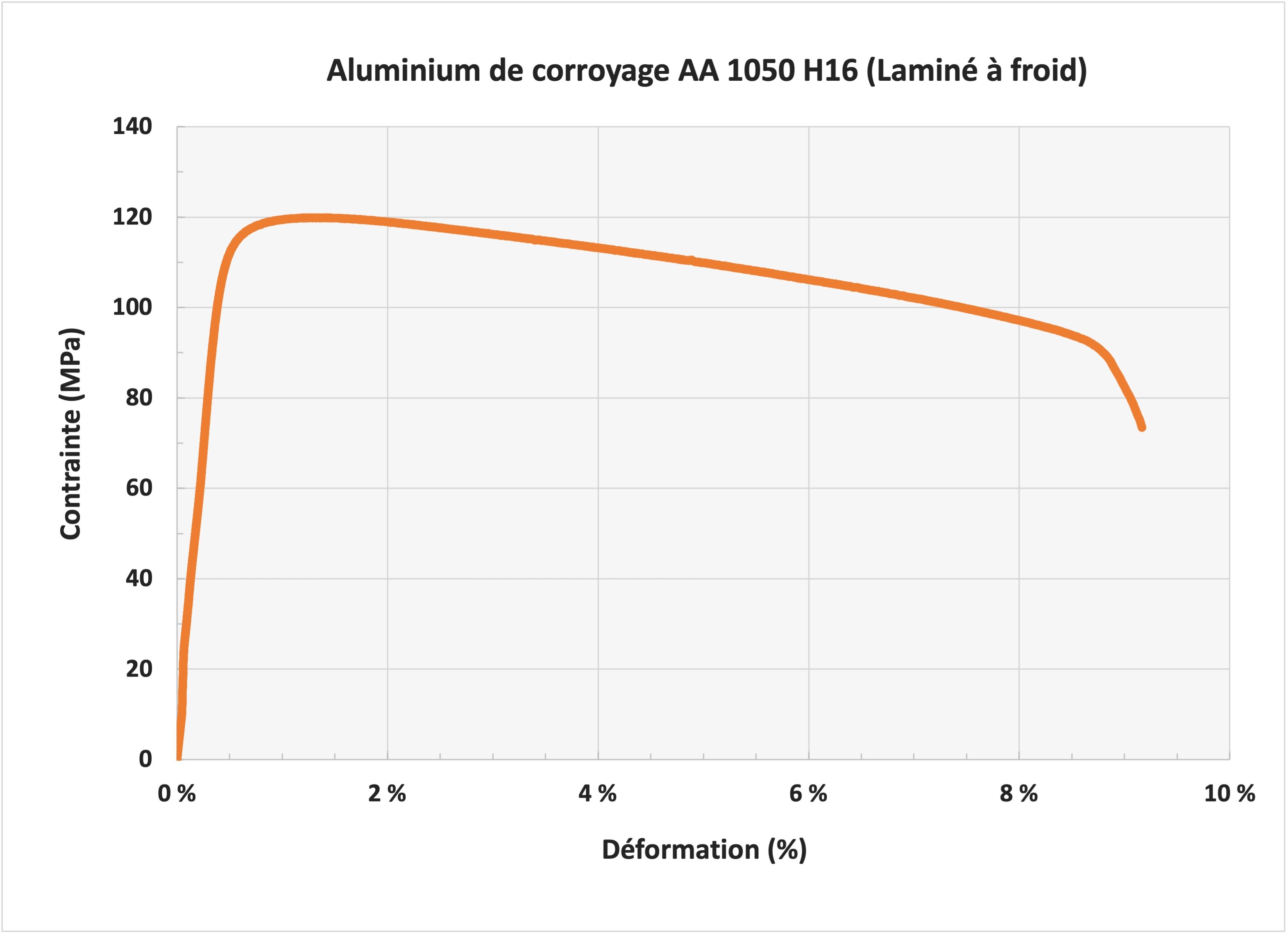

Rm (MPa) |

120 | 120-145 |

Re (MPa) |

116 | 85 min. |

A (%) |

9,1 | 4 min. |

E (GPa) |

ND | 69* |

* Référence sur la composition chimique

The Aluminium Association, International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys, Revised January 2015.

* Référence sur les résultats mécaniques

Norme ISO 6361-2:2014.

Wrought aluminium and aluminium alloys, Sheets, strips and plates – Part 2: Mechanical properties.

Essai de traction

Bibliothèque d'images

Bibliothèque d'images