Famille d’alliage

AluminiumType

CorroyageDésignation

AA 5052Élaboration/Traitement

Laminé à froidÉtat métallurgique

H16N° de fiche

Al-29Nomenclature

Les alliages d’aluminium de corroyage de la série 5xxx contiennent principalement du magnésium comme élément d’alliage. Des éléments comme le silicium, le fer, le cuivre, le manganèse, le zinc, le vanadium et le titane sont ajoutés pour apporter une ou des caractéristiques particulières. L’alliage AA 5052 porte aussi les désignations équivalentes 3.3523, AW-5052, AlMg2.5, L80/81, A-G2,5C, L-3360 et A95052.

Méthode d’élaboration

L’échantillon original, une plaque de AA 5052 d’une épaisseur de 19,6 mm, a d’abord été amené à l’état recuit complet « O » (fiche Al-28). L’échantillon a ensuite été laminé à froid par de multiples passes au laminoir pour obtenir une réduction de 50 % de l’épaisseur initiale, soit 9,8 mm.

État métallurgique

L’état métallurgique est « H16 », ce qui signifie que la plaque a été écrouie jusqu’à ce qu’elle atteigne un taux de réduction de 50 %. L’état « H16 » n’est pas normé du point de vue des propriétés mécaniques pour le AA 5052.

Remarques sur la composition chimique

L’alliage AA 5052 contient environ 2,6 % de magnésium comme élément d’addition principal. Le magnésium permet de durcir la matrice d’aluminium par solution solide de substitution. Lorsque le magnésium n’est pas en solution solide, il y a présence du composé « β », soit le Mg2Al3.

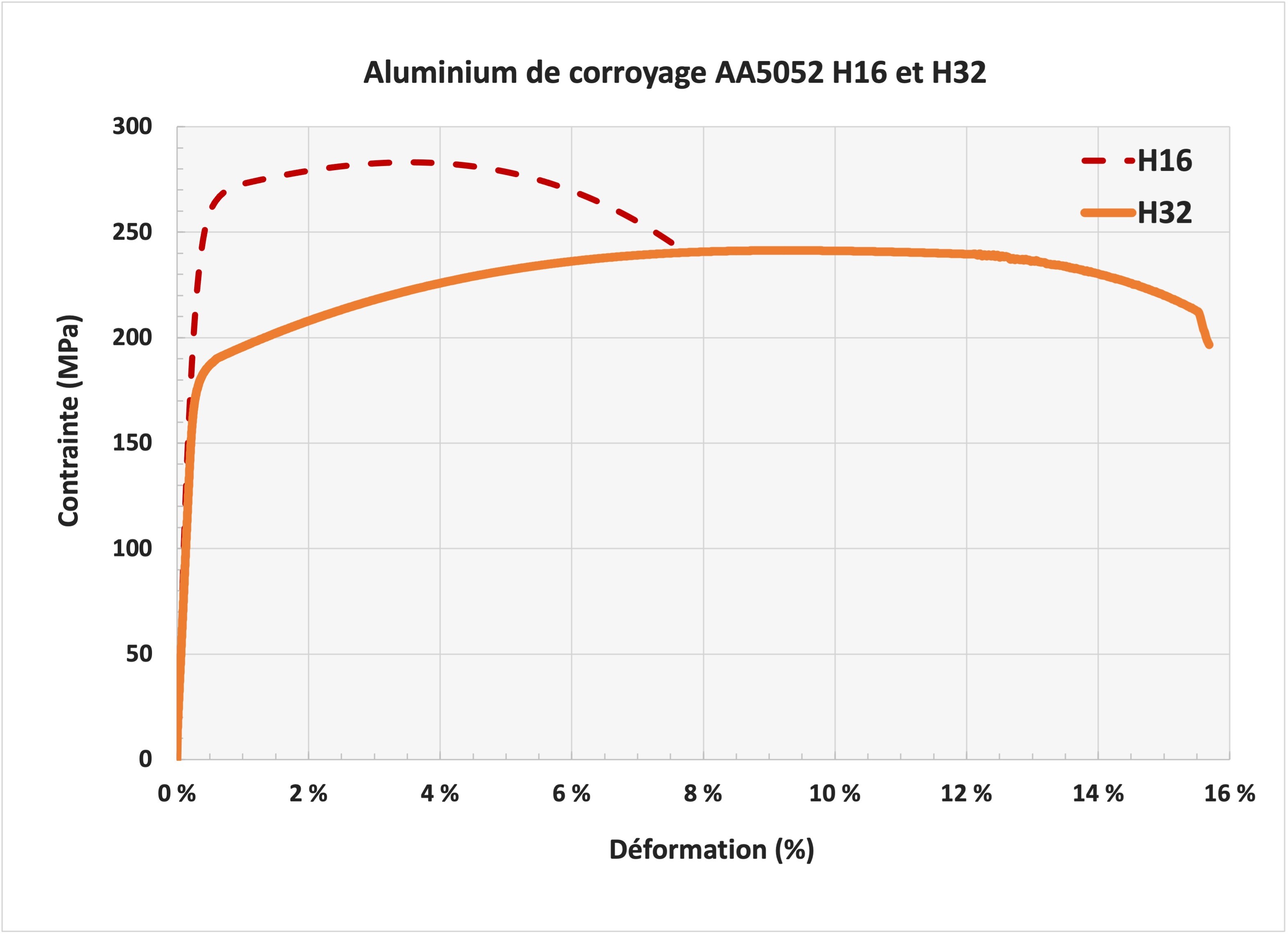

Après écrouissage et repos à température ambiante (ou température un peu plus élevée), le composé Mg2Al3 peut précipiter aux joints de grains, ce qui va rendre l’alliage susceptible à la corrosion intergranulaire ou sous contrainte. Pour éviter cette situation, si la résistance à la corrosion et la résistance mécanique sont deux critères importants, une pièce à l’état écroui et stabilisé (H32 [fiche Al-30], H34, etc.) sera généralement utilisée.

À titre comparatif, 0,8 % de magnésium provoque un durcissement équivalent à celui provoqué par 1,25 % de manganèse, mais le magnésium peut être ajouté en plus grande proportion. La solubilité du magnésium dans l’aluminium à température ambiante est de l’ordre de 1 %.

Remarques sur la microstructure

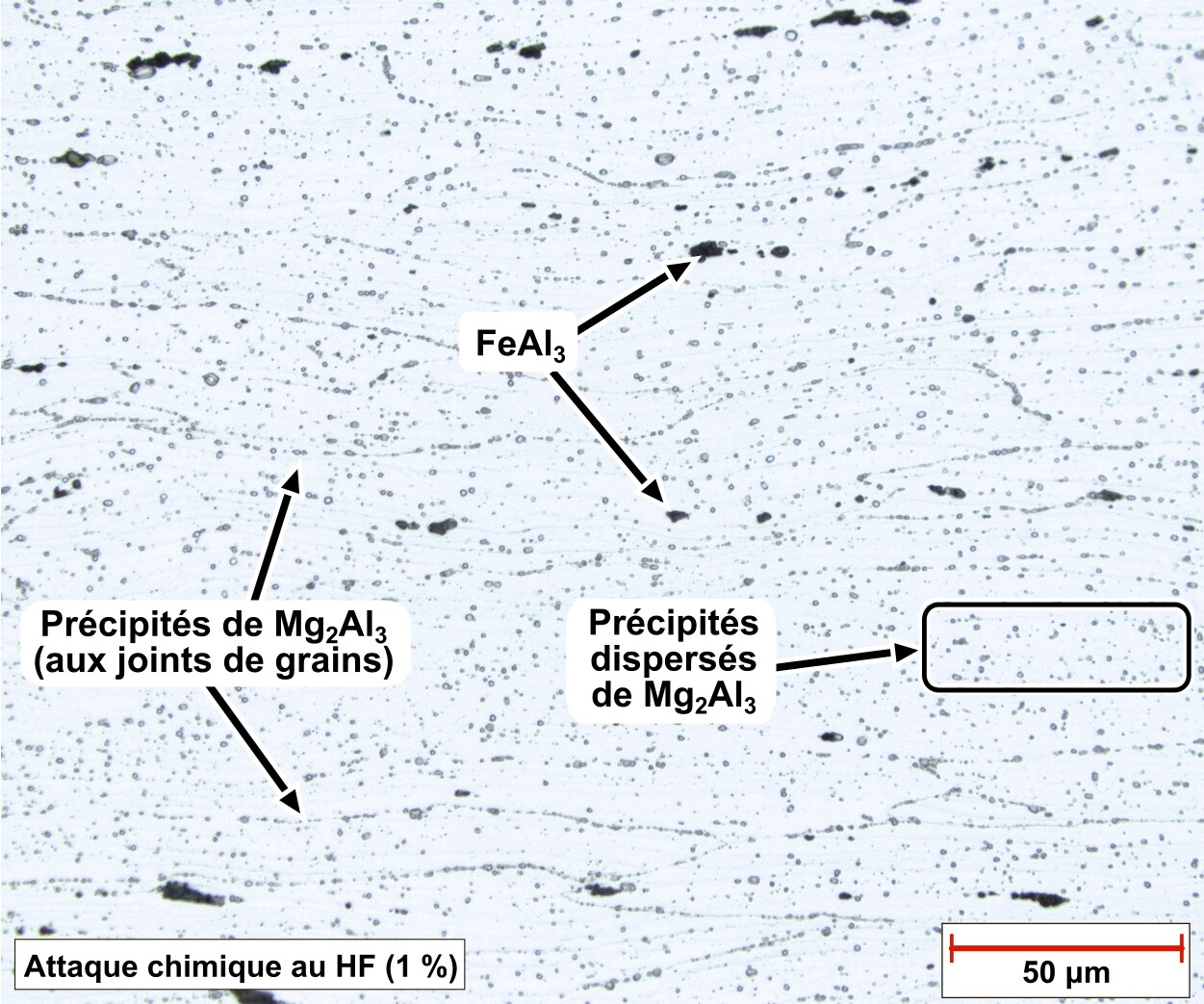

Sans attaque chimique, des composés grisâtres de FeAl3 sont identifiables. Des précipités plus fins et sphériques de Mg2Al3 (probables) de couleur grisâtre sont également visibles, mais le sont davantage lors de l’observation au fond noir (darkfield) ou sous attaque chimique.

L’attaque au HF 1 % ou au Keller accentue la présence des précipités de Mg2Al3, qui apparaissent sphériques et grisâtres. La présence de petits précipités de Mg2Al3 en bandes (aux joints de grains) est un indicateur d’une séquence d’écrouissage suivant un traitement thermique de recuit. Il est à noter que les précipités de FeAl3 apparaissent noircis après l’attaque chimique au HF 1 % (plutôt que grisâtres sans attaque chimique).

L’attaque au Barker avec filtre teintant et lumière polarisée permet d’observer la taille des grains et leur degré d’uniformité. Selon la « méthode des interceptions » de la norme ASTM E112, la taille des grains correspond à un indice « G » variable entre 3,5 et 8,5 selon, respectivement, l’orientation horizontale (longueur moyenne d’interception de 92 µm) ou verticale (longueur moyenne d’interception de 16 µm) analysée.

Remarques sur les propriétés mécaniques

L’alliage AA5052, comme tous les alliages de cette série, n’est pas durcissable par traitement thermique. Les propriétés mécaniques sont améliorées par l’ajout de magnésium et par écrouissage. L’état écroui « H16 » est souvent un état intermédiaire avant l’application d’un traitement thermique de restauration partielle (H2x) ou de stabilisation (H3x). Cet alliage est sélectionné pour son excellente aptitude à la déformation à chaud (extrusion, forgeage, emboutissage, cintrage, laminage), sa bonne soudabilité et son excellente résistance à la corrosion. Il est à noter que cet alliage AA 5052 peut être anodisé (avec coloration).

Préparation métallographique

- Meulage sur papier 320 grains (2 min.);

- Polissage avec particules diamantées en suspension MD-Largo 6 µm (5 min.), MD-Mol 3 µm (6 min.) (optionnelle), MD-Mol 1 µm (5 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition).

Fiches d’alliages associés

Applications possibles

L’alliage AA 5052 est utilisé pour des applications nécessitant une combinaison des caractéristiques suivantes : bonne formabilité, bonne résistance à la corrosion (surtout atmosphère marine), bonne résistance à la fatigue, soudabilité et résistance mécanique pour des charges statiques. Il est donc principalement utilisé pour des applications structurales.

Applications typiques : feuilles, plaques ou tubes pour le travail à froid, tubes hydrauliques, électroménagers, luminaires urbains, câbles, applications architecturales, échangeurs de chaleur, rivets, pales de ventilateurs, réservoirs, applications marines, remorques et wagons de train.

Provenance/Fabrication

La plaque est un don (retaille) d’un industriel.

Contributeur(s)

Famille d’alliage

AluminiumType

CorroyageDésignation

AA 5052Élaboration/Traitement

Laminé à froidÉtat métallurgique

H16N° de fiche

Al-29Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Si |

0,034 | 0,25 max. |

% Mn |

0,04 | 0,10 max. |

% Al |

96,78 | Bal. |

% Cr |

0,23 | 0,15-0,35 |

% Mg |

2,61 | 2,2-2,8 |

% Cu |

0,055 | 0,10 max. |

% Fe |

0,19 | 0,40 max. |

% Ti |

0,036 | 0,05 max. |

% Zn |

0,003 | 0,10 max. |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

91 | 76 |

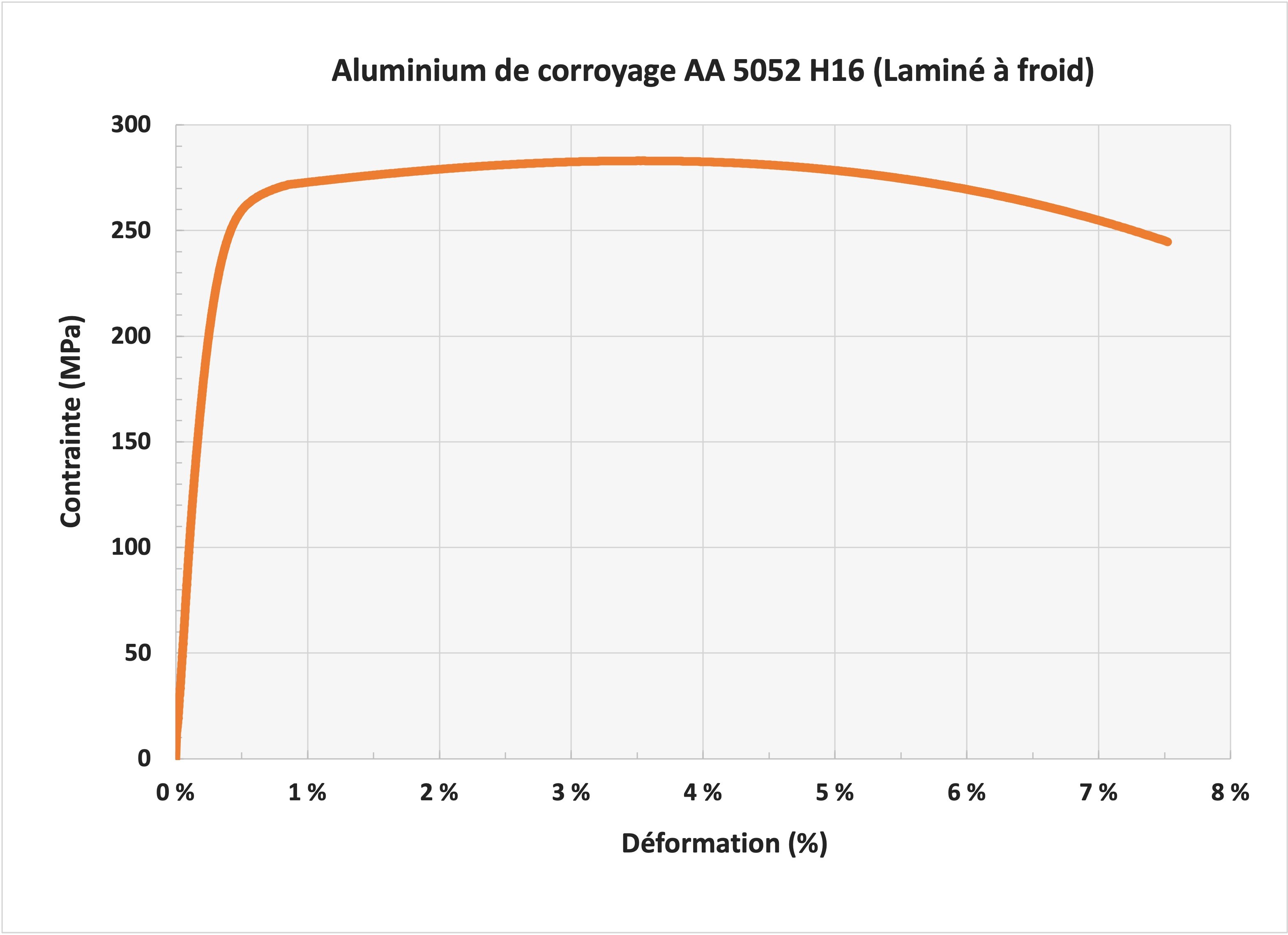

Rm (MPa) |

283 | 270 |

Re (MPa) |

244 | 230 |

A (%) |

7,5 | 3,7 |

E (GPa) |

98 | 68 |

* Référence sur la composition chimique

The Aluminium Association, International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys, Revised January 2015.

* Référence sur les résultats mécaniques

www.makeitfrom.com (H5052, H16).

Essai de traction

Essai de traction

Bibliothèque d'images

Bibliothèque d'images