Famille d’alliage

AluminiumType

CorroyageDésignation

AA 3003Élaboration/Traitement

Tel que livréÉtat métallurgique

H14N° de fiche

Al-26Nomenclature

Les alliages d’aluminium de corroyage de la série 3xxx contiennent principalement du manganèse comme élément d’alliage. Des éléments comme le fer, le silicium et le cuivre sont ajoutés pour apporter des caractéristiques particulières. L’alliage AA 3003 porte aussi les dénominations 3.0517, AW-3003, MC10, AlMn1Cu, A-M1 (AFNOR), L-3810 et A93003.

Méthode d’élaboration

Typiquement, un lingot de corroyage est produit par coulée verticale (DC). Ce lingot est ensuite laminé à chaud pour réduire son épaisseur. Un laminage à froid amène la plaque à l’état métallurgique final « H14 », qui représente un taux d’écrouissage de 25 % (à froid) et, dans le cas présent, une épaisseur finale de 6 mm.

État métallurgique

La plaque telle que livrée est à l’état métallurgique H14 :

- le chiffre « 1 » signifie que la plaque a été écrouie seulement;

- le chiffre « 4 » signifie que la plaque a été écrouie jusqu’à l’obtention de l’état « ½ dur* », soit 25 % d’écrouissage.

* Il est à noter que l’état « dur » est évalué sur une base « 8 ». Ainsi, 8/8 est l’état « dur », ce qui correspond à un taux d’écrouissage de 75 % d’écrouissage, et 4/8 signifie « demi-dur » (ou « ½ dur »), ce qui correspond à un taux d’écrouissage de 25 %.

Remarques sur la composition chimique

L’alliage AA 3003 contient environ 1,2 % de manganèse (teneur minimale de 1 % et maximale de 1,5 %), et le mécanisme de durcissement est double, soit par dispersion de fins précipités intermétalliques de (Fe, Mn)Al6 (phase « β ») et par solution solide de substitution. Les autres effets du manganèse sont l’augmentation de la température de recristallisation et la formation d’une structure fibreuse lors du travail à chaud. Il permet aussi de contrôler la taille des grains.

L’ajout de manganèse doit toutefois être limité, car au-delà de 1,25 %, la taille des précipités « β » peut s’accroître, ce qui vient réduire la ductilité.

La limitation des teneurs en fer, en chrome et en autres métaux de transition est aussi importante, car des cristaux intermétalliques primaires peuvent précipiter du bain de fusion vers le système de transfert (dalot de coulée) et être emportés vers la coulée, ce qui va nuire à la qualité du lingot produit.

La limite de solubilité maximale du manganèse dans l’aluminium est de 1,82 % à 658 °C et atteint moins de 0,1 % à température ambiante. Toutefois, si le lingot est rapidement refroidi, le manganèse peut demeurer en solution solide.

Remarques sur la microstructure

Les différents précipités de (Fe,Mn)Al6 sont visibles sans attaque chimique et certains ont une taille approximative de 1 à 5 µm. La matrice apparaît en blanc et est composée à plus de 99,5 % d’aluminium primaire (⍺). Le fond noir (darkfield) révèle la distribution des composés.

L’attaque au Keller permet de mieux différencier les constituants entre les composés intermétalliques (Fe,Mn)Al6, qui constituent la phase « β », et les composés de (Al-Fe, Mn-Si), qui sont probablement du (Fe,Mn)3SiAl12 et du (Fe,Mn)3Si2Al15.

L’attaque électrolytique au Barker, avec lumière polarisée et filtre teintant, permet d’observer le degré d’écrouissage des grains après un taux d’écrouissage de 25 %.

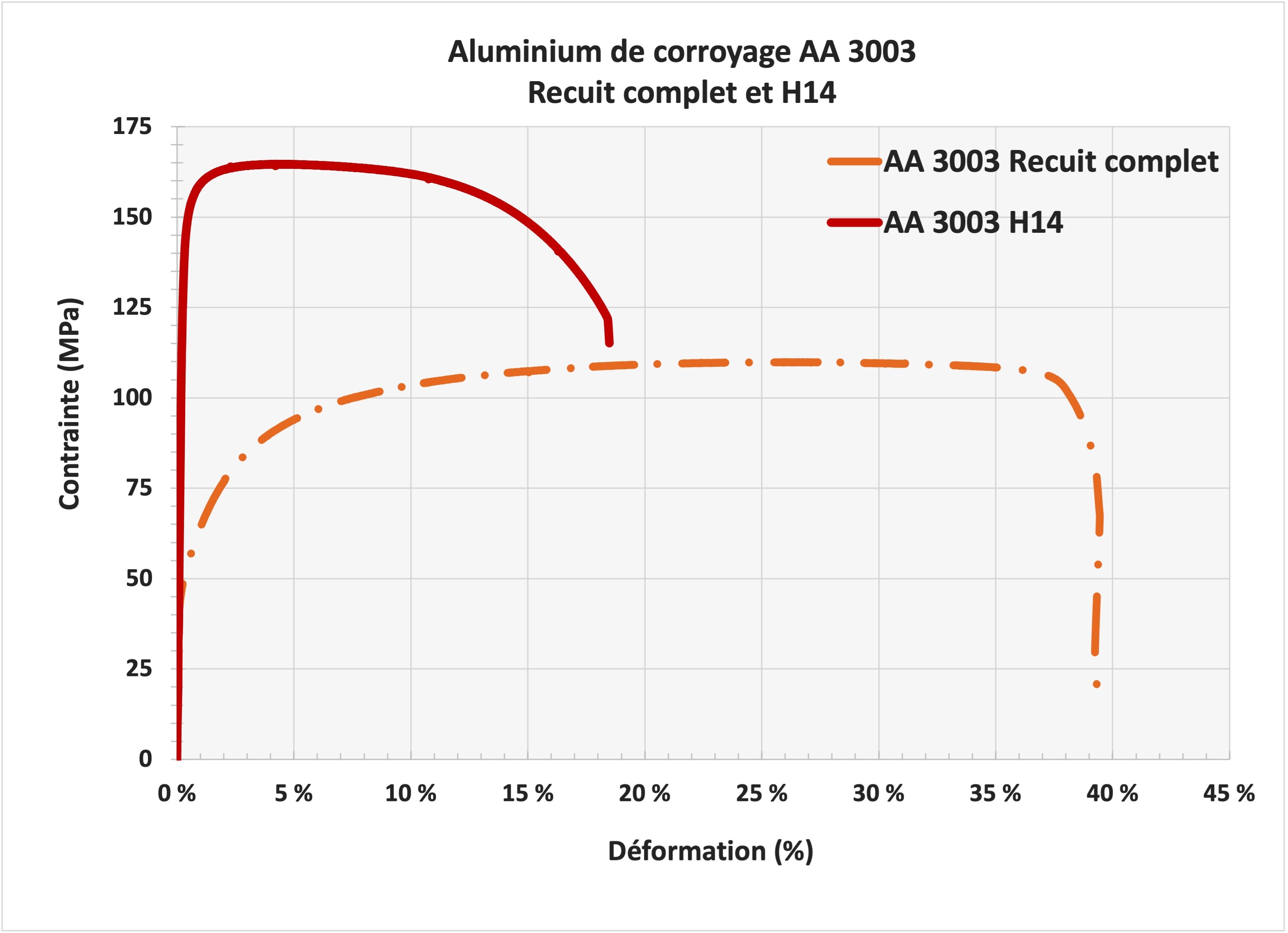

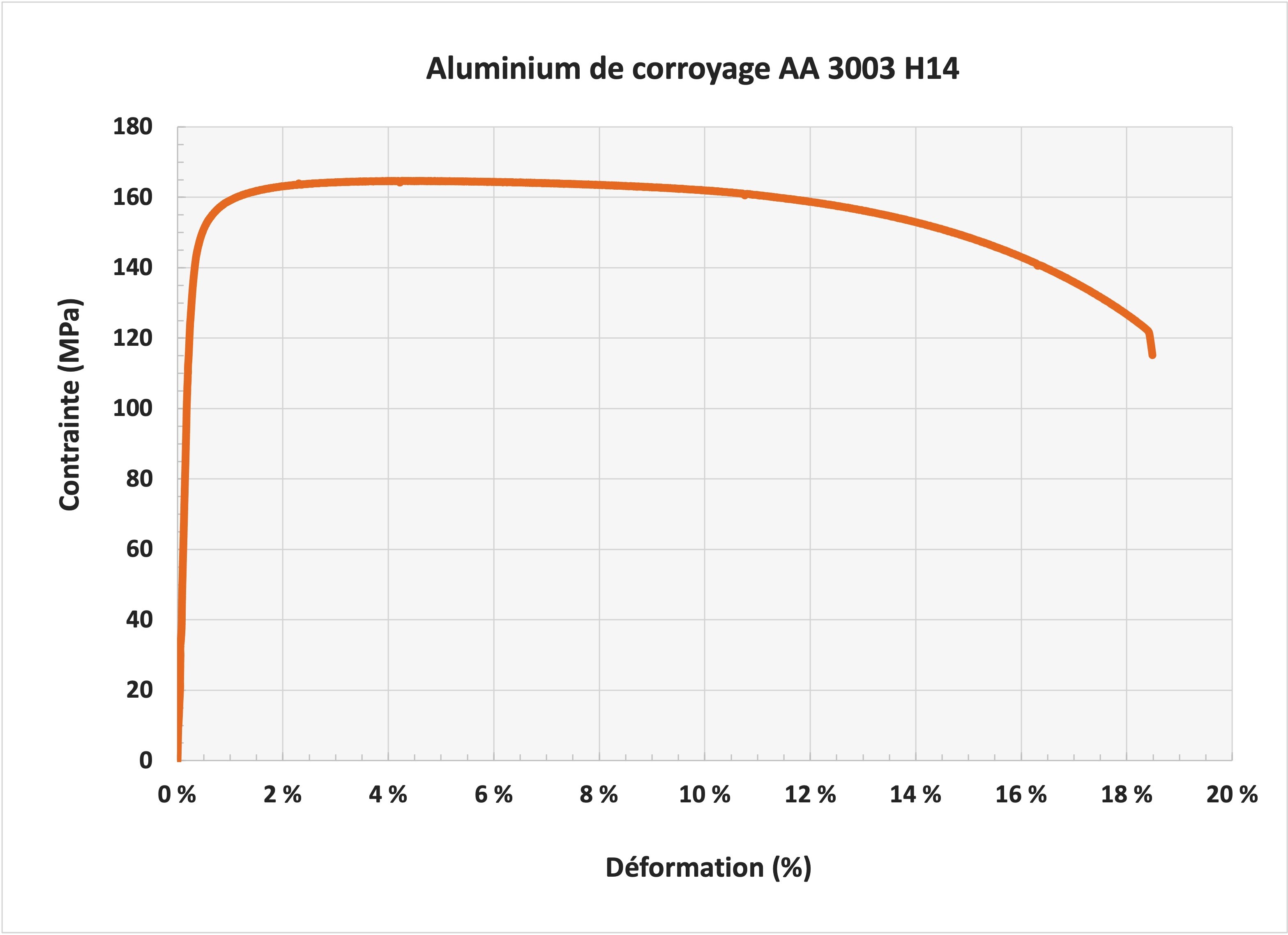

Remarques sur les propriétés mécaniques

L’alliage AA 3003 offre une bonne formabilité et une bonne soudabilité. Comparativement à l’état recuit (O) du même alliage, un écrouissage de 25 % (état H14) fait passer la limite élastique de 40 MPa à 145 MPa et la dureté de 28 HB à 40 HB (propriétés typiques).

Préparation métallographique

- Meulage sur papier 500 grains (maximum 2 min.), 1200 grains (1,5 min., optionnel);

- Polissage avec particules diamantées en suspension : MD-Largo 9 µm (5 min.), MD-Mol 3 µm (3,5 min.), MD-CHEM avec OP-S Non-Dry (1 min.) (finition).

Fiches d’alliages associés

Applications possibles

La nuance AA 3003 est un alliage d’aluminium à usage général très populaire. Elle est utilisée pour tout ce qui a trait aux procédés de mise en forme de métal en feuille : estampillage, formage sur tour (spinning), emboutissage, etc. Sa résistance à la corrosion atmosphérique est élevée et sa soudabilité est excellente (incluant le brasage).

Applications typiques : ustensiles de cuisine, équipements pour produits chimiques, quincaillerie de construction, tôlerie, appareils ménagers, réservoirs de stockage, réservoirs de carburant, conteneurs, armoires, doublures de congélateurs, récipients sous pression, applications agricoles, pièces d’appareils et garnitures, applications architecturales et électroniques, équipements de ventilateurs, plaques signalétiques, véhicules de loisir, échangeurs thermiques.

Provenance/Fabrication

La plaque d’une épaisseur de 6 mm a été produite par Hulamin, Afrique du Sud.

Contributeur(s)

Famille d’alliage

AluminiumType

CorroyageDésignation

AA 3003Élaboration/Traitement

Tel que livréÉtat métallurgique

H14N° de fiche

Al-26Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Si |

0,23 | 0,6 max. |

% Mn |

1,12 | 1,0-1,5 |

% Al |

97,9 | |

% Cu |

0,14 | 0,05-0,20 |

% Fe |

0,54 | 0,7 max. |

% Zn |

0,006 | 0,10 max. |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

46 | 40 |

Rm (MPa) |

165 | 150 |

Re (MPa) |

148 | 145 |

A (%) |

18,3 | 8-16 |

E (GPa) |

61 | 69 |

* Référence sur la composition chimique

The Aluminium Association, International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys, Revised January 2015.

* Référence sur les résultats mécaniques

ASM International, Heat Treater's Guide Practices and Procedures for Nonferrous Alloys, 1996.

Essai de traction

Essai de traction

Bibliothèque d'images

Bibliothèque d'images