Famille d’alliage

AluminiumType

CorroyageDésignation

AA 2024Élaboration/Traitement

ThermiquementÉtat métallurgique

T851N° de fiche

Al-16Nomenclature

Les alliages d’aluminium de corroyage de la série 2xxx contiennent principalement du cuivre comme élément d’alliage principal. D’autres éléments, comme du magnésium et parfois du manganèse, du silicium, du fer, du zinc ou du zirconium, sont ajoutés pour améliorer des propriétés particulières. L’alliage AA 2024 porte aussi les dénominations AlCu4Mg1 (ISO), 3.1355, A-U4G1, L97/L98, L-3140, A92024 CSA CG42 (24S).

Méthode d’élaboration

La barre a été produite par étirage à froid d’une billette. Après mise en solution et trempe à l’eau, une mise en forme est réalisée alors que l’alliage est dans son état le plus ductile. Un étirage correspondant à une déformation se situant entre 1 % et 3 % est ensuite appliqué (relaxation des contraintes par traction). Finalement, un vieillissement artificiel au four permet de développer les propriétés mécaniques maximales.

État métallurgique

L’état T851 signifie que la pièce a été mise en solution vers 495 °C, trempée, puis écrouie à froid. À la fin de l’écrouissage, la pièce subit une relaxation par un étirage contrôlé (de 1 à 3 %), puis elle subit le vieillissement naturel à la température ambiante. Cette séquence vise à augmenter la vitesse de précipitation, car la germination des précipités sur les dislocations est facilitée. L’étirage supplémentaire de 1 à 3 % après la mise en forme est indiqué dans la désignation et correspond à « 51 », relaxation des contraintes par traction :

- T8 : mise en solution → trempe → écrouissage à froid → vieillissement artificiel;

- T851 : mise en solution → trempe → écrouissage à froid → étirage → vieillissement artificiel.

Remarques sur la composition chimique

L’élément d’alliage principal est le cuivre, avec des additions de magnésium et de manganèse. Dans la plupart des alliages industriels qui exploitent le système Al-Cu-Mg, le cuivre se trouve en quantité supérieure par rapport au magnésium. En effet, au cours du traitement thermique, des précipités mixtes de CuAl2 et de CuMgAl2 sont créés.

Le AA 2024 est un des alliages de la série 2xxx possédant le plus d’éléments d’alliages différents et d’impuretés. Sa résistance à la corrosion atmosphérique est plus faible que celle de la plupart des alliages d’aluminium non traitables thermiquement.

Remarques sur la microstructure

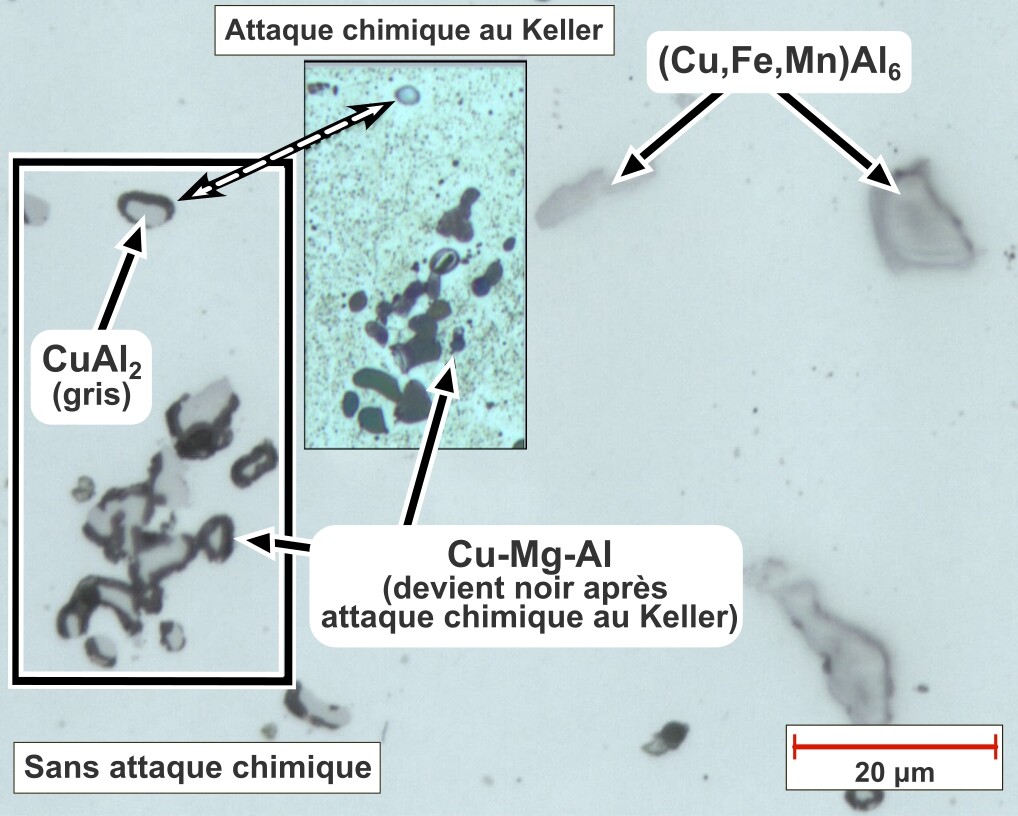

À l’état non attaqué, des précipités non dissous de CuAl2, de (Cu,Fe,Mn)Al6 et un composé à base de Cu-Mg-Al sont visibles. Ces trois composés sont impossibles à identifier sans attaque chimique.

L’attaque chimique au Keller permet de différencier les trois composés présents dans l’alliage AA 2024 en plus de révéler les joints de grains et les microprécipités (1000X).

À la suite de cette attaque chimique, les microprécipités de CuAl2 obtenus durant le traitement thermique sont visibles (très petits points noirs/gris plus petits que 1 µm). Les composés plus grossiers de CuAl2 qui n’ont pas été dissous durant le traitement thermique deviennent facilement identifiables par leur couleur grise et leur contour bien défini. Deux types de composés ont été noircis par cette attaque :

- Composés de Cu-Mg-Al, non dissous par le traitement thermique, qui sont parfois (pas toujours) « rattachés » à un composé de CuAl2 non dissous, possiblement du Cu2Mg2Al5 ou du CuMg2Al;

- Composés de (Cu,Fe,Mn)Al6, qui peuvent aussi avoir une couleur brunâtre (voir l’onglet Constituants).

L’analyse au microscope électronique à balayage indique la présence de systèmes isomorphes de Cu-Al-Fe-Mn, car la composition chimique de la plupart des composés identifiés est très variable (voir l’onglet Constituants). Un composé de type (Cu,Fe,Mn)Al6 peut donc être du FeAl6 auquel des atomes de fer ont été substitués par des atomes de manganèse, en plus d’atomes de cuivre insérés dans ce même composé.

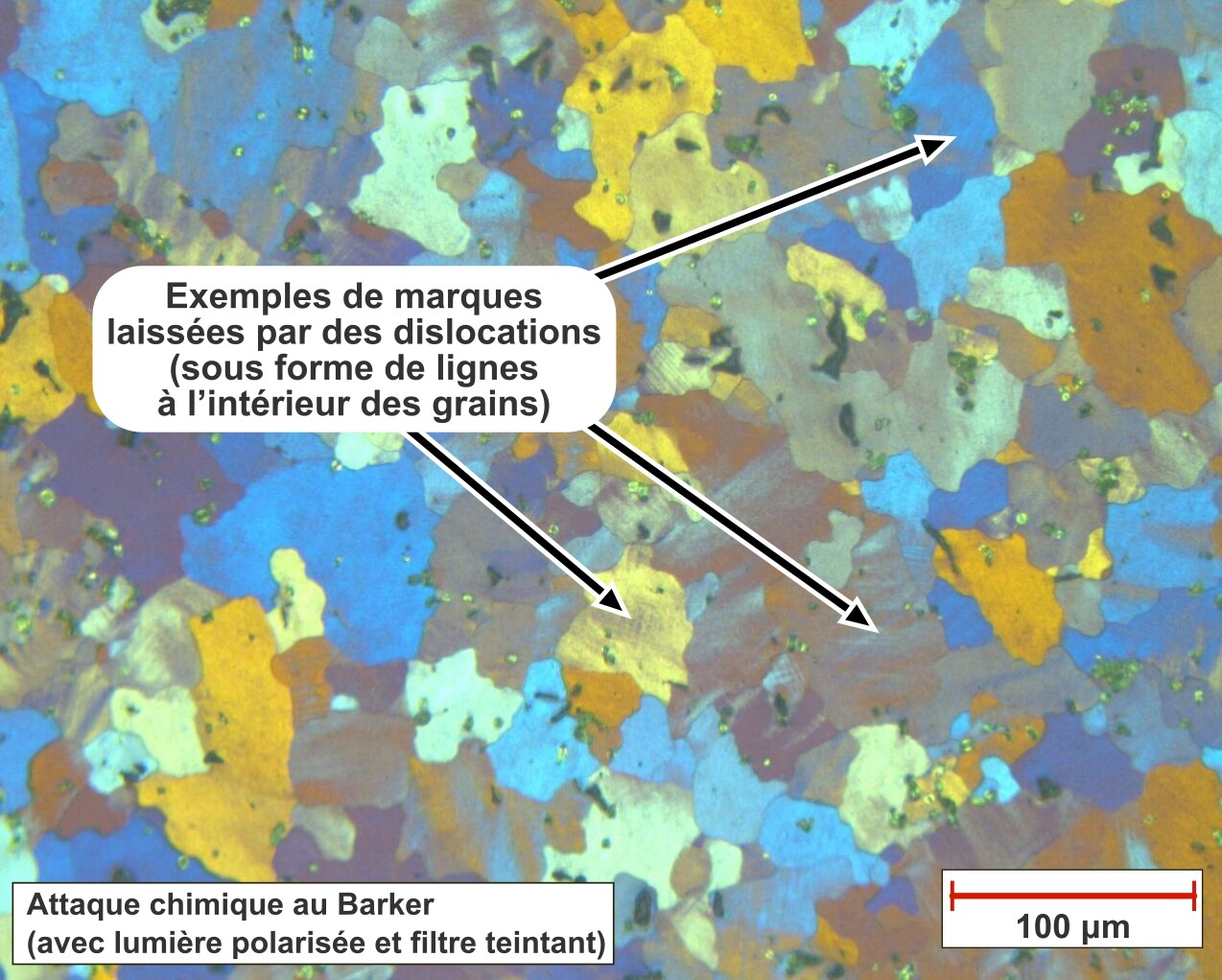

À grossissement 500X et avec attaque au Barker, des lignes de couleurs différentes présentes dans certains grains sont visibles. Ces « lignes » dans un même grain sont probablement causées par la remontée en température (lors du vieillissement artificiel), ce qui donne la possibilité au grain, dans certaines de ses zones, de se restaurer. Cependant, les nombreuses dislocations créées lors de l’écrouissage se réorientent en formant des « murs », empêchant la restauration complète dans un même grain. Il en résulte, après polissage et attaque chimique, des différences de colorations qui sont liées à des orientations cristallographiques différentes.

Avec l’attaque au Barker en mode mosaïque, l’homogénéité chimique à l’intérieur d’un grain ainsi que la taille semblable des grains peuvent être observées. En utilisant la « méthode des interceptions » de la norme ASTM E112, la taille « G » est de 6, ce qui donne une dimension moyenne des grains de 44,9 µm.

L’attaque au Keller devrait être prolongée pour aider à montrer les joints de grains. L’attaque au H3PO4 devrait également être prolongée.

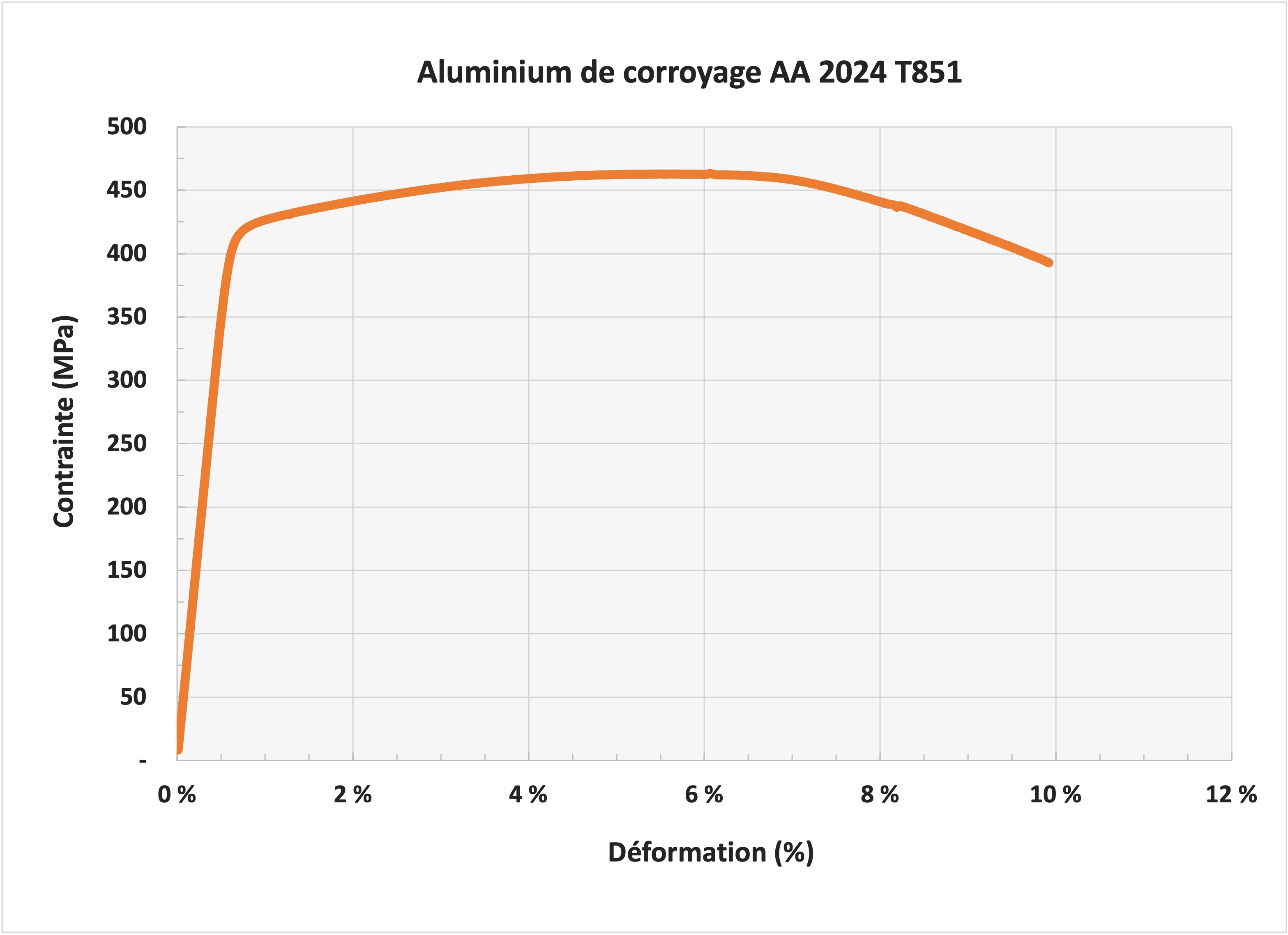

Remarques sur les propriétés mécaniques

Les propriétés mécaniques de cet alliage 2024-T851 sont dans la gamme supérieure de tous les alliages d’aluminium. La propriété recherchée est d’abord une limite d’élasticité augmentée. Par exemple, dans le cas présent, une valeur typique de la limite élastique (Re0,2) est de 400 MPa à l’état T851 par rapport à une valeur de 325 MPa à l’état T351. Pour certaines applications de structure, de pièces d’automobiles ou d’éléments de fixation, c’est une propriété qui est recherchée.

Préparation métallographique

- Meulage sur papier 320 grains (2 min);

- Polissage avec particules diamantées en suspension : MD-Largo 6 µm (5 min.), MD-Mol 3 µm (6 min.), MD-Mol 1 µm (5 min.) (optionnelle), MD-CHEM avec OP-U Non-Dry (1 min.) (finition).

Fiches d’alliages associés

Applications possibles

L’alliage AA 2024 est particulièrement adapté à l’usinage et à la mise en forme à froid. Il a largement supplanté son prédécesseur, l’alliage AA 2017. Il est cependant très difficile à souder et est souvent assemblé par visseries (boulons, rivets, etc.) Il n’offre pas une résistance élevée à la corrosion atmosphérique et peut être revêtu d’un placage (cladding) afin d’améliorer cette propriété.

Applications typiques : pièces aéronautiques, pièces de véhicules, engrenages et arbres, pièces d’ordinateurs, corps de valves hydrauliques, pistons, éléments de fixation (boulons, rivets, vis, écrous), équipements d’orthopédie.

Provenance/Fabrication

La barre de 1 pouce de diamètre provient d’Alcoa Massena Operation, New York, États-Unis.

Contributeur(s)

Famille d’alliage

AluminiumType

CorroyageDésignation

AA 2024Élaboration/Traitement

ThermiquementÉtat métallurgique

T851N° de fiche

Al-16Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Si |

0,06 | 0,50 |

% Mn |

0,65 | 0,30-0,90 |

% Al |

92,92 | |

% Cr |

0,007 | 0,10 |

% Mg |

1,52 | 1,2-1,8 |

% Cu |

4,49 | 3,8-4,9 |

% Fe |

0,28 | 0,50 |

% Ti |

0,025 | 0,15 |

% Zn |

0,019 | 0,25 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

133 | 128 |

Rm (MPa) |

463 | 455 |

Re (MPa) |

421 | 400 |

A (%) |

9,4 | 5 min. |

E (GPa) |

70 | 72,4 |

* Référence sur la composition chimique

The Aluminium Association, International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys, Revised January 2015.

* Référence sur les résultats mécaniques

The Aluminium Association, Aluminium standards and Data 2013 Metric SI, 2013, p. 10-5.

http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=MA2024T851

Essai de traction

Bibliothèque d'images

Bibliothèque d'images