Famille d’alliage

AluminiumType

FonderieDésignation

AA 206.0Élaboration/Traitement

Moule sableÉtat métallurgique

Brut de couléeN° de fiche

Al-01Nomenclature

La série AA 2xx désigne la catégorie des aluminiums de fonderie alliés avec l’ajout de cuivre. Le AA 206.0 est une désignation normée par l’Aluminium Association. Le « .0 » indique la forme du produit, soit une pièce coulée (alors que « .1 » serait un lingot). Les désignations équivalentes sont AlCu4MgTi, AU5GT et UNS A02060.

Méthode d’élaboration

L’alliage a été conçu à partir de lingots de AA 206.1. Les températures de coulée sont typiquement de 715 °C et de 735 °C. Les éprouvettes de traction ont été coulées en moules au sable en forme d’éprouvettes de traction de 0,5 pouce de diamètre central.

État métallurgique

L’état métallurgique est brut de coulée en moule au sable. C’est un état non normé du point de vue des propriétés mécaniques.

Remarques sur la composition chimique

L’alliage AA 206.0 contient environ 4 % de cuivre, ce qui va permettre la création de précipités de CuAl2 lors du traitement thermique subséquent. Le titane (0,12 %) est ajouté à titre d’affineur de grains. Il est à noter que la teneur en fer est très faible (0,10 %), ce qui évite la formation de précipités durcissants (ex. : Al-Fe et Al-Fe-Mn).

Remarques sur la microstructure

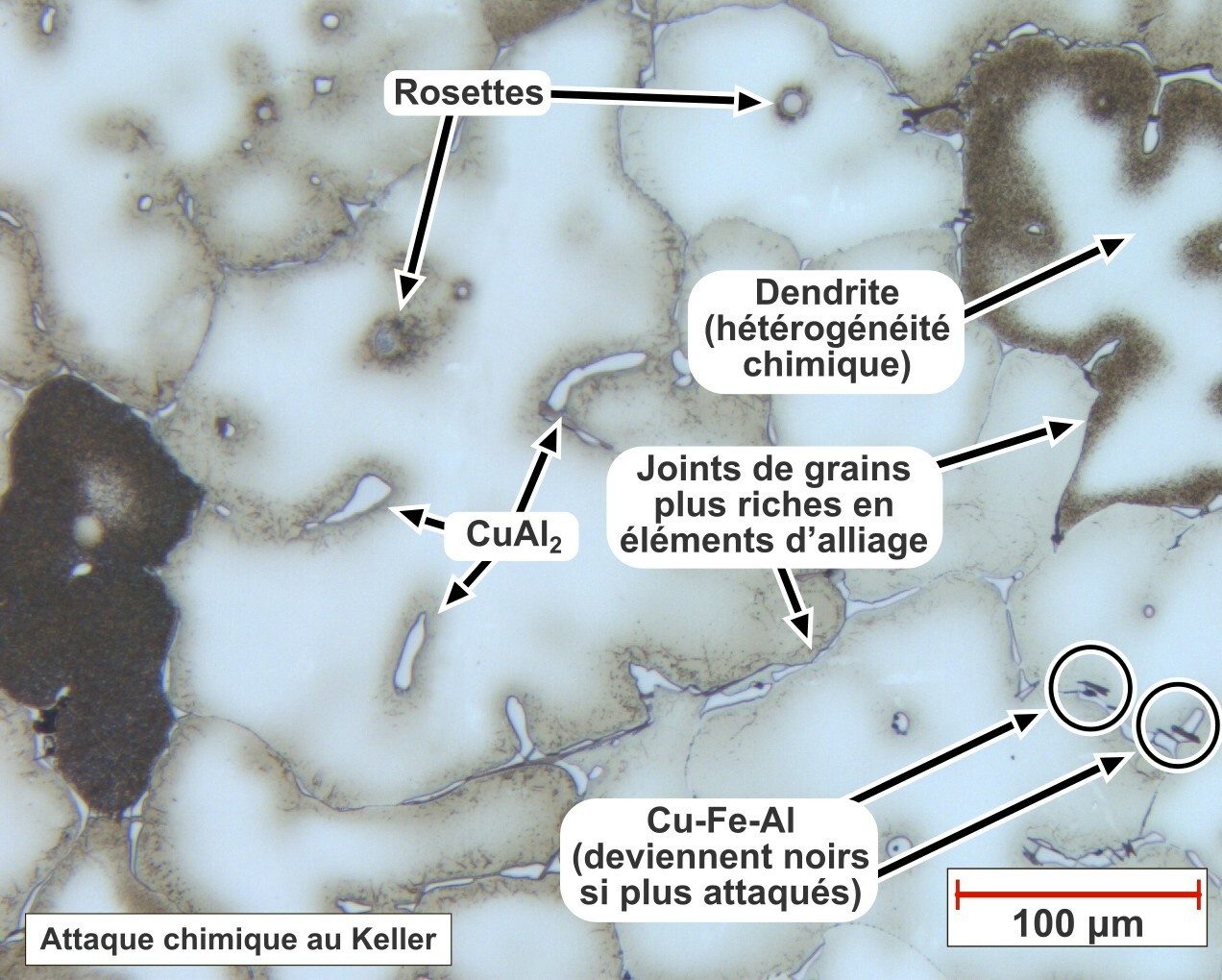

La microstructure présente des dendrites grossières du fait du refroidissement lent (en moule au sable). Selon la « méthode des interceptions » de la norme ASTM E112, la taille « G » correspond à 1,5, ce qui donne une dimension moyenne de 213,6 µm.

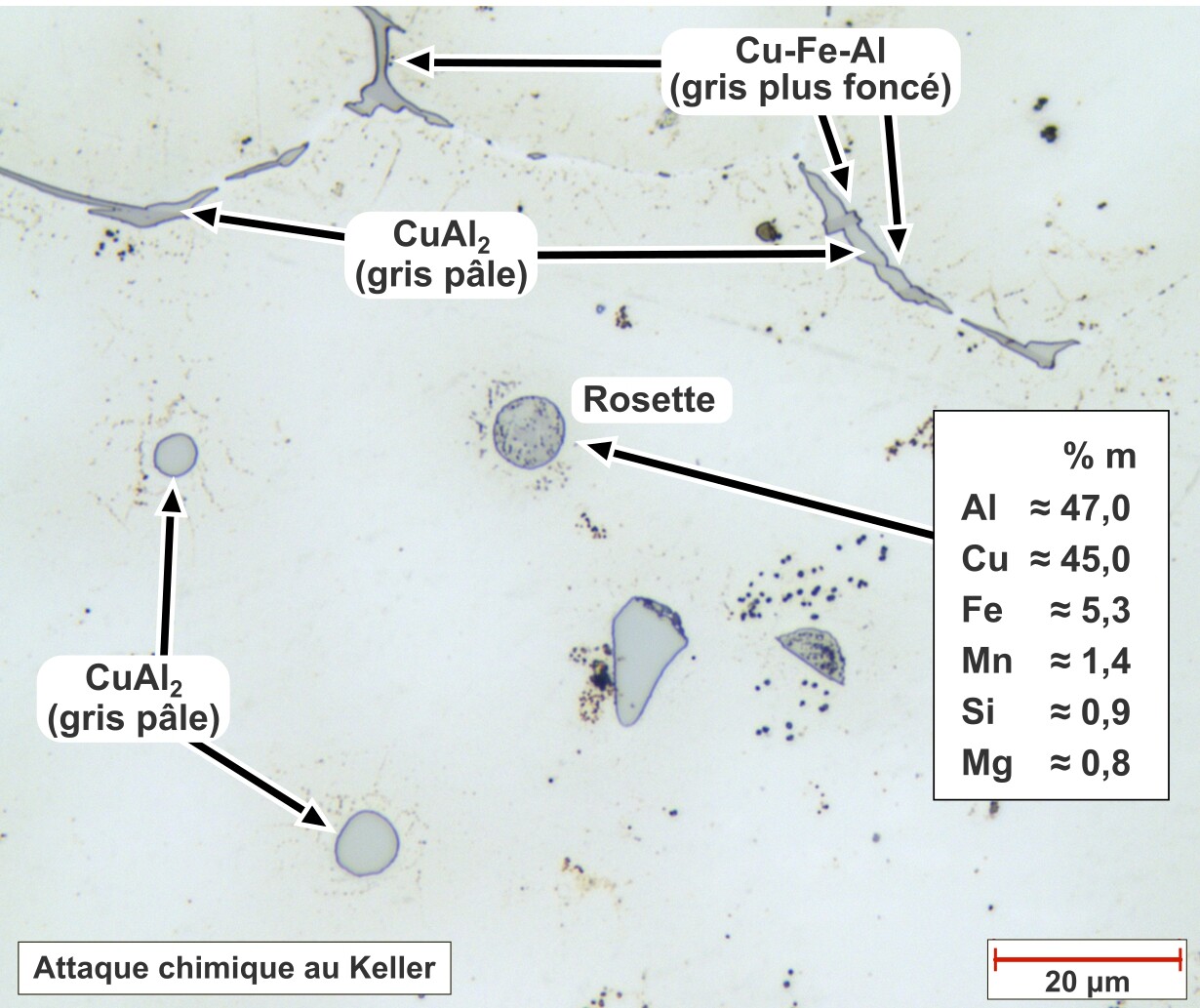

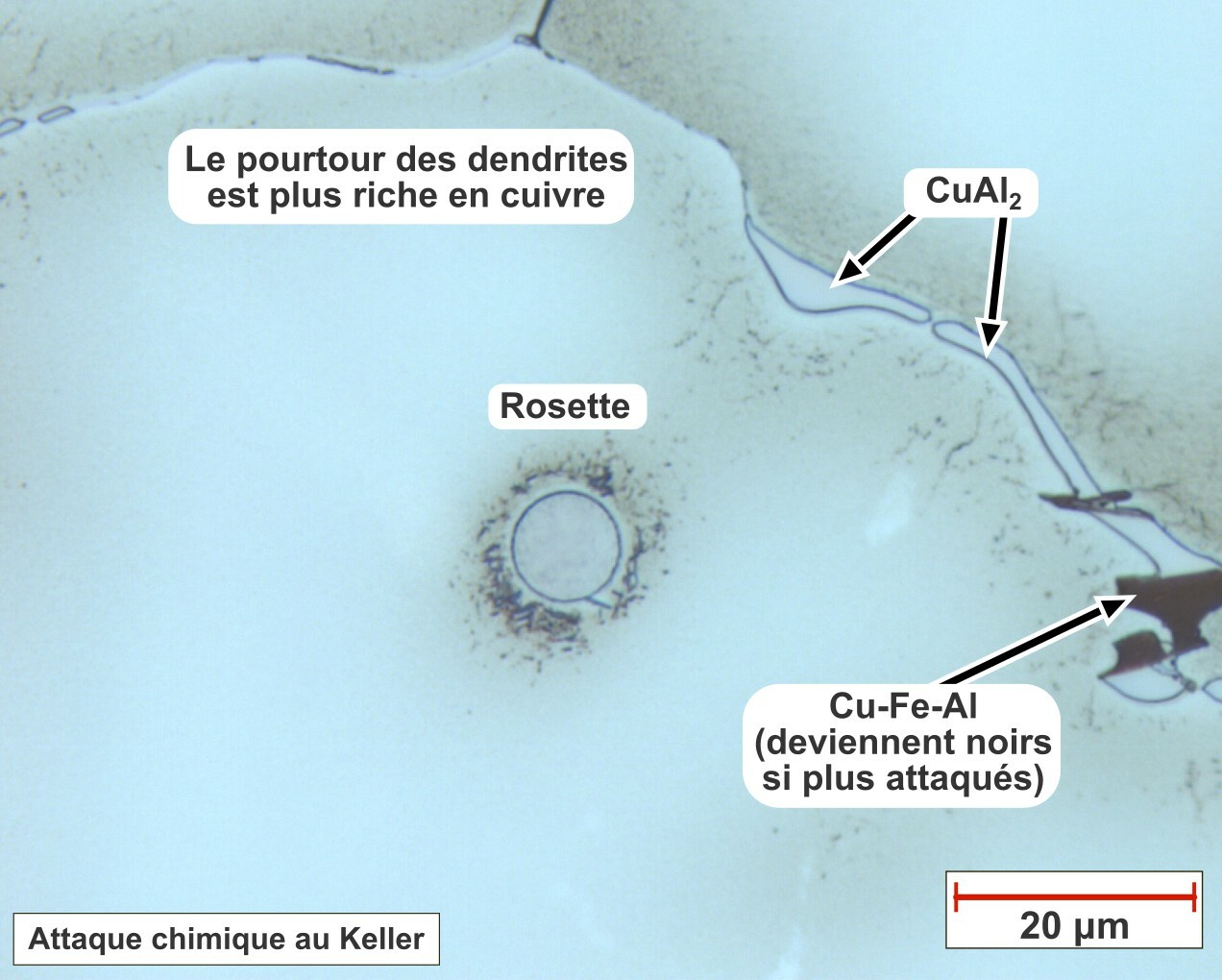

Sans attaque chimique ou attaqués au Keller, les précipités grisâtres aux joints de grains sont composés de CuAl2. Toujours avec l’attaque au Keller, le pourtour des bras dendritiques est enrichi en cuivre (voir l’onglet Constituants). L’attaque au Keller permet aussi d’observer deux tons de gris, distinguant ainsi le CuAl2 (plus pâle) de la phase plus riche en fer (Cu-Fe-Al), qui apparaît en gris foncé.

Une attaque au Barker sous lumière polarisée révèle plus facilement le contour de chaque grain. En format mosaïque (100X), la taille de grains à la surface de l’échantillon est inférieure à celle au centre de l’échantillon. Cela est lié à la différence de vitesse de refroidissement entre le bord et le centre. Cette attaque permet également d’observer la ségrégation chimique entre le centre de la dendrite (riche en aluminium) et son pourtour riche en éléments d’alliage, dont le cuivre, favorisant la phase CuAl2 aux joints de grains.

La présence d’oxydes et de microretassures est visible sur les micrographies en formats 100x et mosaïque 100x « non attaqué » et « attaqué au Keller ».

Des « rosettes » sont également présentes, indicatrices d’un refroidissement rapide et identifiables par leur profil convexe, allant même jusqu’à une structure parfaitement circulaire. Les « rosettes » se forment durant la solidification lorsque du métal liquide, riche en éléments d’alliage, est emprisonné entre les premières dendrites solidifiées.

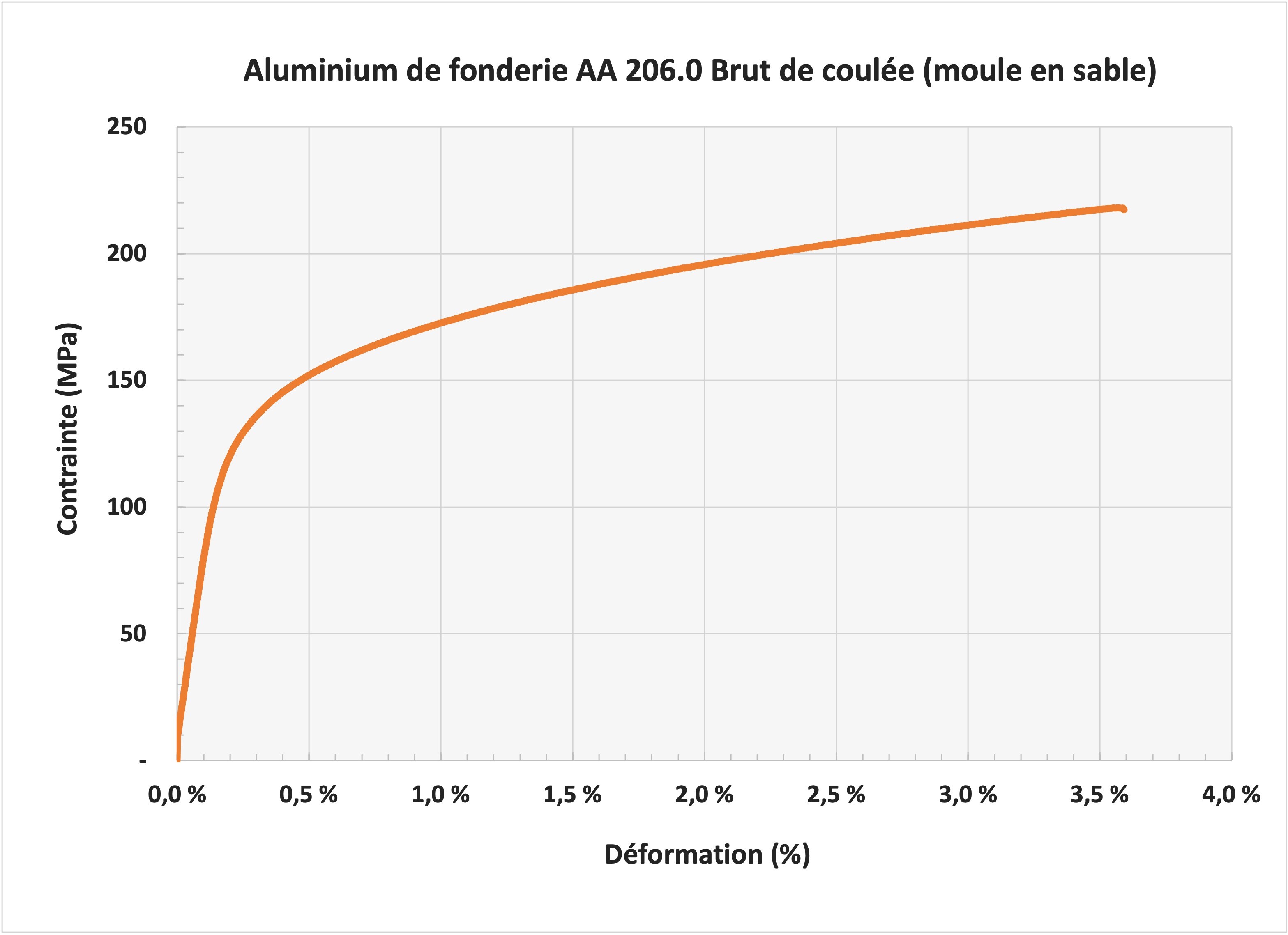

Remarques sur les propriétés mécaniques

À l’état brut de coulée, une pièce en alliage AA 206.0 est rarement utilisée. Du cuivre a été ajouté précisément pour développer les propriétés mécaniques à la suite d’un traitement thermique de type T4, T6 ou T7.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.);

- Polissage avec particules diamantées en suspension : MD-Largo 6 µm (5 min.), MD-Mol 3 µm (6 min.) (optionnelle), MD-Mol 1 µm (5 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition).

Applications possibles

L’alliage AA 206.0 est principalement utilisé à l’état T6 et T7 (survieillissement) pour des pièces automobiles et d’aviation pour lesquelles une résistance mécanique et une limite élastique élevées sont nécessaires.

Applications typiques : boîtiers d’engrenages, supports de ressorts de camions, têtes de cylindre pour moteurs diesel et à essence, aubes de turbines de turbocompresseurs.

Il est à noter que seuls les états T4 et T7 sont qualifiés pour répondre aux normes d’essai en corrosion sous contraintes. L’état T6 ne devrait pas être employé si la corrosion sous contraintes est un mécanisme de corrosion présent.

Provenance/Fabrication

Les éprouvettes de traction ont été produites et fournies par Paber Aluminium, Cap-Saint-Ignace, Québec, Canada.

Contributeur(s)

Famille d’alliage

AluminiumType

FonderieDésignation

AA 206.0Élaboration/Traitement

Moule sableÉtat métallurgique

Brut de couléeN° de fiche

Al-01Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% Sn |

0,0008 | 0,05 max. |

% Si |

0,06 | 0,10 max. |

% Mn |

0,28 | 0,20-0,50 |

% Al |

94,91 | |

% Ni |

0,003 | 0,05 |

% Mg |

0,24 | 0,15-0,35 |

% Cu |

4,28 | 4,2-5,0 |

% Fe |

0,108 | 0,15 max. |

% Ti |

0,12 | 0,15-0,30 |

% Zn |

0,03 | 0,10 max. |

| Valeurs mesurées | Valeurs typiques* * | |

|---|---|---|

Dureté (HB) |

68 | 95 |

Rm (MPa) |

217 | 345 |

Re (MPa) |

145 | 193 |

A (%) |

3,6 | 5-7 |

E (GPa) |

72,5 | 71 |

* L’état « brut de coulée » n’est pas normé. L’état « T4 » est présenté à titre comparatif seulement.

* Référence sur la composition chimique

The Aluminum Association, International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys, Revised January 2015.

* Référence sur les résultats mécaniques

Aluminum Casting Technology, second Edition, AFS, 1993, p. 59.

Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, ASM Handbook, Volume 2, ASM International, 1993, p. 143.

Essai de traction

Bibliothèque d'images

Bibliothèque d'images