Famille d’alliage

AcierType

OutilDésignation

AISI H13Élaboration/Traitement

ThermiquementÉtat métallurgique

Trempé et double revenu (590 °C)N° de fiche

Ac-47Nomenclature

La désignation « H13 » signifie que c’est un acier de la catégorie « outil » utilisé pour « le travail à chaud » (« H » pour hot work). Les aciers à outils de cette catégorie possèdent comme principale caractéristique la conservation de leurs propriétés mécaniques à haute température. L’acier de la catégorie « H » est principalement allié au chrome, auquel s’ajoutent des éléments carburigènes (du vanadium avec soit du tungstène, soit du molybdène).

Le premier nombre suivant le « H » spécifie la sous-catégorie de l’acier. Par exemple, « H1x » signifie qu’il est allié au chrome et qu’il conserve sa tenue à chaud à une température inférieure aux aciers de la sous-série « H2x », qui sont alliés au tungstène. Quant aux aciers de la troisième sous-catégorie, ils sont alliés au molybdène (H42 et H43) au lieu du tungstène.

Les désignations possibles pour cet acier outil sont B. S.BH13, DIN 1.2344, X40CrMoV5-1, AFNOR Z40CDV5, SS 2242, SKD61, GB 4Cr5MoSiV1 et UNS T20813.

Méthode d’élaboration

La pièce a été évaluée et testée à l’état « tel que livré ». La dureté finale permet toutefois de reconstruire le traitement thermique comportant une austénitisation suivie d’une trempe et d’un double revenu d’adoucissement. Les paramètres sont approximativement les suivants :

- Montée en température jusqu’à 730 °C et maintien de 30 à 60 minutes;

- Montée en température jusqu’à 1035 °C et maintien de 30 minutes (pour une cible de 54 HRC);

- Trempe à l’air forcé (soufflé) ou à l’huile jusqu’à 65 °C;

- Premier revenu d’adoucissement à 590 °C pendant 2 heures et refroidissement à l’air calme;

- Deuxième revenu d’adoucissement autour de 560 °C* pendant 2 heures et refroidissement à l’air calme.

*Le deuxième revenu s’effectue entre 25 °C et 50 °C en dessous de la température du premier revenu.

État métallurgique

L’état « trempé et revenu » est un état terminal d’une pièce en acier outil H13. Comme l’acier AISI H13 contient du chrome (5 %), du molybdène (1,5 %) et du vanadium (1 %), sa trempabilité à l’air est excellente. Une pièce de 150 mm de section peut être trempée à cœur en utilisant l’air forcé seulement.

Après le cycle de trempe, un double revenu de détente (entre 232 °C et 371 °C) ou un double revenu d’adoucissement (de 427 °C à 650 °C) est généralement appliqué. La température du revenu permet d’éliminer les contraintes internes, d’ajuster la dureté de l’outil et/ou de stabiliser les dimensions.

Remarques sur la composition chimique

L’acier outil AISI H13 contient une teneur en carbone faible (0,4 %) par rapport aux autres catégories d’acier à outils. Cela permet à l’outil de conserver une bonne ténacité après double revenu dans l’intervalle 40-52 HRC.

Il est allié au chrome (≈ 5 %), au molybdène (≈ 1,5 %) et au vanadium (≈ 1,0 %), ce qui lui confère une excellente trempabilité. Il possède une bonne résistance à chaud grâce à sa teneur moyenne en chrome et à l’addition d’éléments carburigènes en petites quantités. Le tungstène et le molybdène améliorent la tenue à chaud, mais ils réduisent la ténacité. Leurs proportions sont donc balancées pour obtenir, en partie, ces deux propriétés. Le chrome et le silicium participent aussi à réduire l’oxydation à haute température.

Remarques sur la microstructure

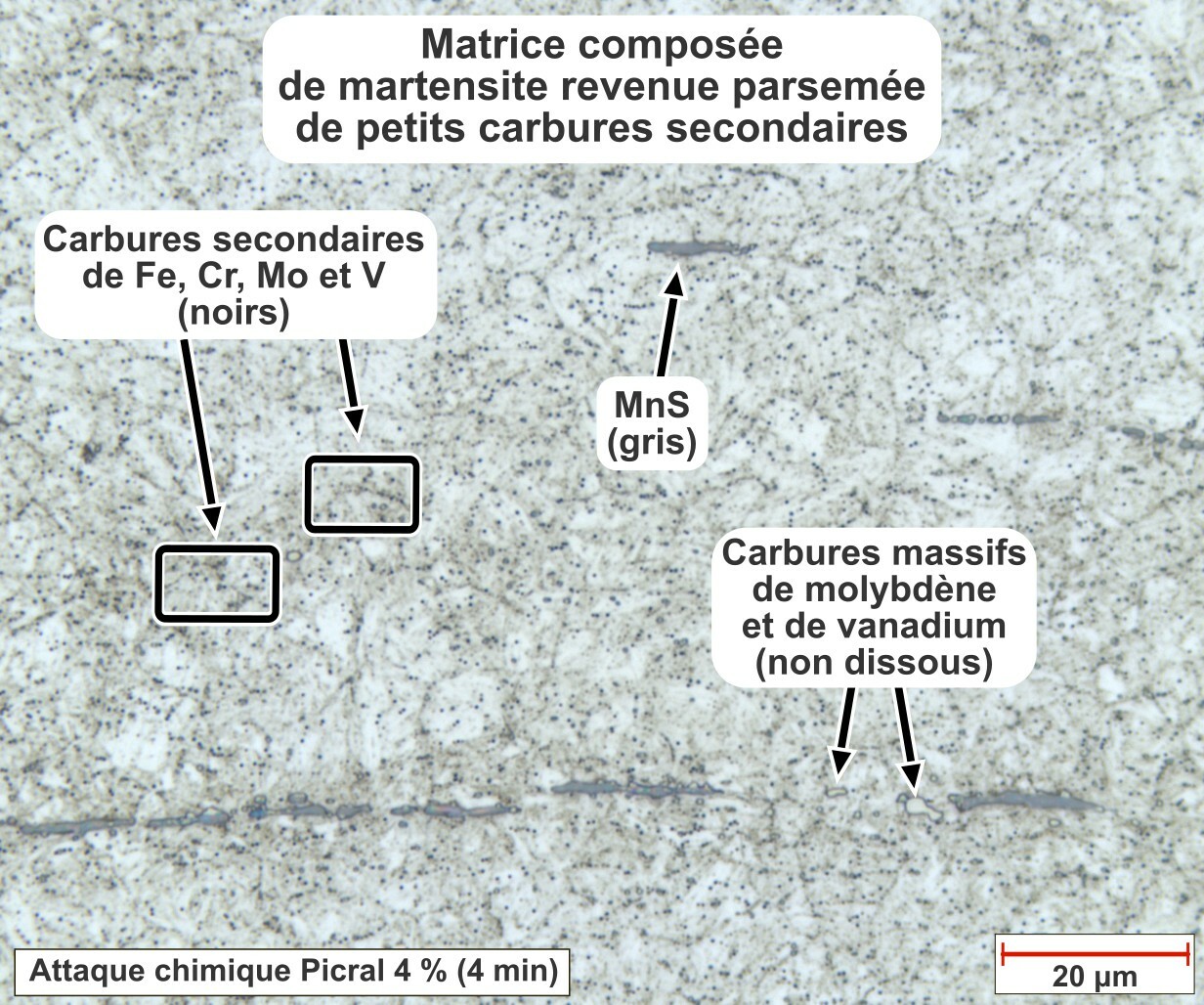

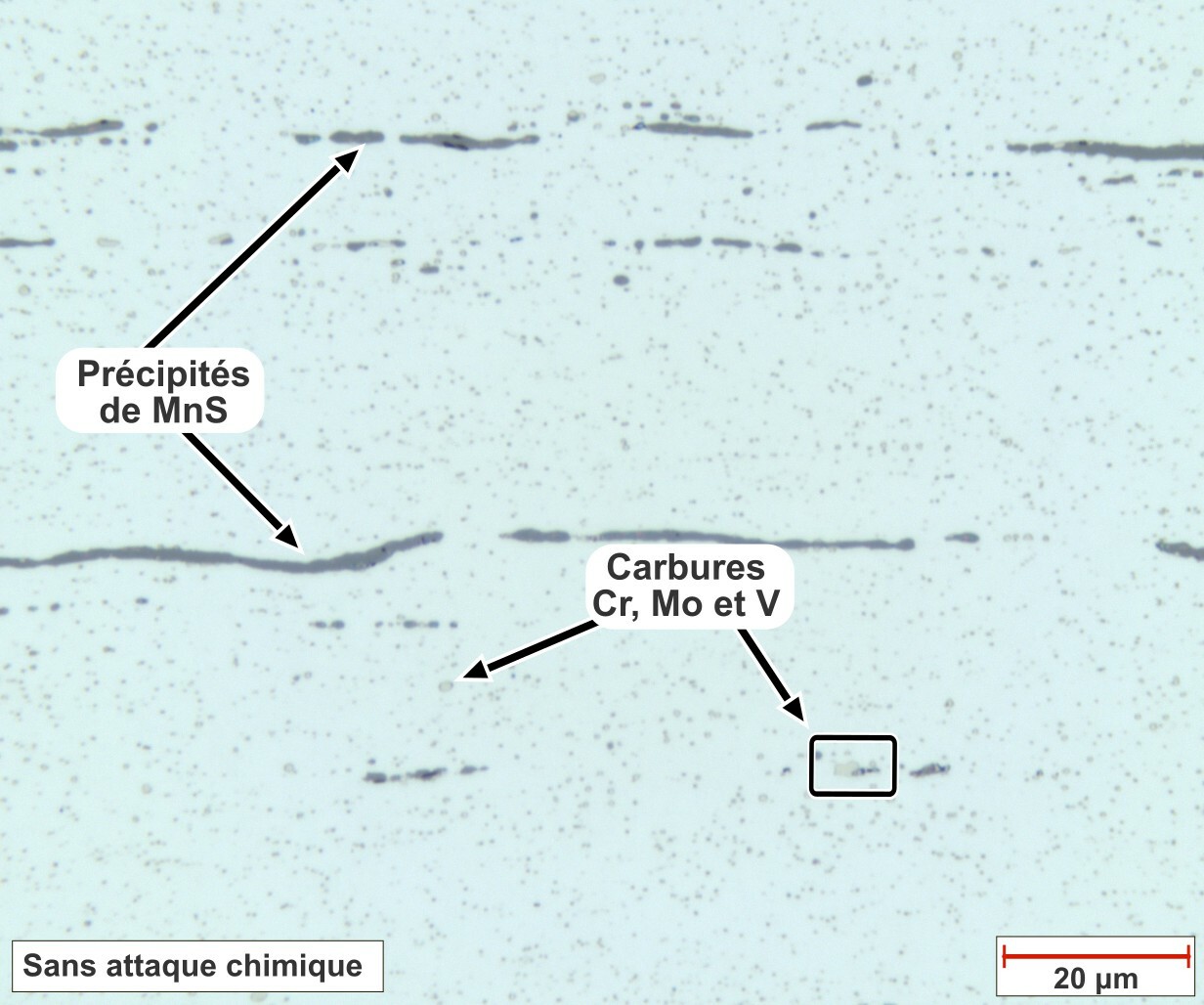

Avec ou sans attaque chimique, la présence de sulfures de manganèse (MnS) écrasés lors du laminage est remarquée.

L’attaque au picral 4 % révèle les petits carbures (noirs) qui ont précipité dans la matrice de martensite revenue lors du revenu d’adoucissement (carbures secondaires). Ils sont constitués de vanadium et de molybdène. Quelques larges carbures primaires (non dissous) sont présents.

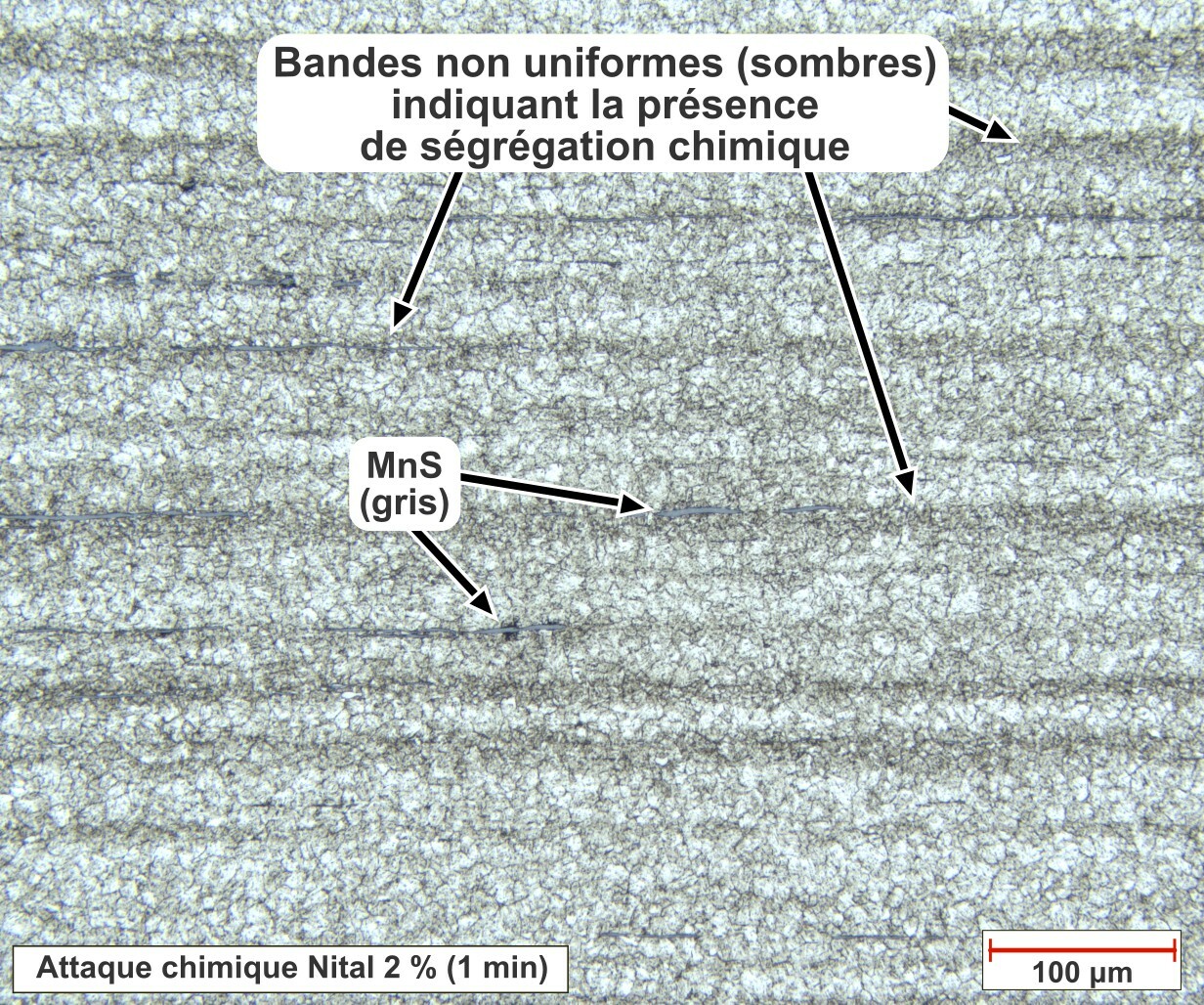

L’attaque au nital 2 % rend visibles les joints de grains. À 100X (nital 4 %), le sens du laminage qui a précédé le traitement thermique peut être déduit, et les bandes foncées révèlent de la ségrégation lors du traitement thermique.

Remarques sur les propriétés mécaniques

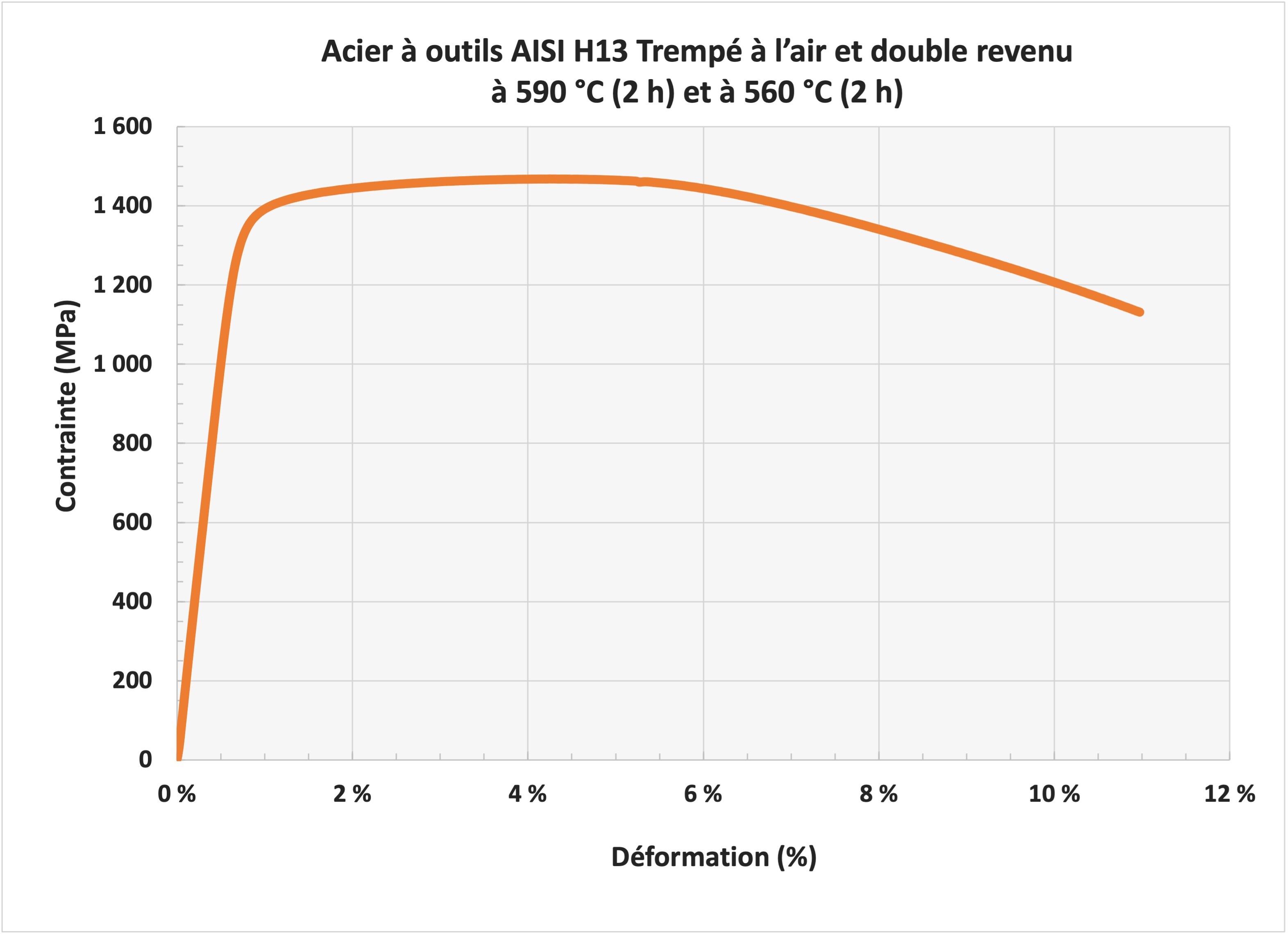

La dureté de la pièce se situe généralement entre 54 HRC et 56 HRC après trempe et revenu de détente. À partir d’une température de double revenu de 480 °C, la dureté peut augmenter à 54 HRC par formation de carbures secondaires. Au-delà d’une température de double revenu de 520 °C, la ductilité et la dureté diminuent pour atteindre environ 36 HRC avec un revenu à 650 °C (pièces minces).

Ainsi, les intervalles de température de revenu sont généralement de 575 °C à 625 °C pour maximiser la ténacité des matrices de moulage.

Dans tous les cas, cet acier doit subir un double revenu (la température du second revenu doit être inférieure de 25 °C à 50 °C à la température du premier revenu). Il est d’usage de fixer la température du revenu à environ 50 °C au-dessus de la température en service pour stabiliser les dimensions et maintenir la dureté.

À titre comparatif, un H13 atteint une ténacité d’environ 5 joules, alors que le S7 atteint 17 joules. Le H13 offre cependant une résistance au revenu supérieure.

Préparation métallographique

- Meulage sur papier 220 grains (2 min.), 320 grains (2 min.), 500 grains (1 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-CHEM avec OP-U Non-Dry ou OP-S Non-Dry (1 min.) (finition optionnelle).

Applications possibles

L’acier à outils H13 est le plus populaire et le plus polyvalent des aciers à outils pour le travail à chaud. Il possède une excellente résistance à haute température tant du point de vue de sa résistance à l’usure que de celui de ses propriétés mécaniques et de sa ténacité. Il convient à une grande variété d’outils ou de matrices pour des applications nécessitant les caractéristiques suivantes :

- bonne résistance à l’abrasion tant à basse qu’à haute température;

- bonne ténacité et bonne ductilité;

- bonne aptitude, uniforme, à l’usinage et au polissage;

- bonne résistance aux chocs thermiques et à la fatigue thermique;

- excellente trempabilité à cœur;

- bonne stabilité dimensionnelle en cours de trempe.

Applications typiques : outils pour le travail à chaud (outils divers, outils pour l’extrusion, lames de cisailles de coupe à chaud, fausses billettes d’extrusion [dummy bloc], mandrins pour filières d’étirage de tubes [tubes intérieurs], tiges d’éjection nitrurées), matrices (matrices pour la coulée sous pression, matrices pour l’extrusion d’alliages métalliques légers [aluminium, magnésium, etc.], matrices de forgeage).

Provenance/Fabrication

La barre de 1 pouce de diamètre est distribuée par Precision Marshall Steel Company, Pennsylvanie, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

OutilDésignation

AISI H13Élaboration/Traitement

ThermiquementÉtat métallurgique

Trempé et double revenu (590 °C)N° de fiche

Ac-47Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,4 | 0,32-0,45 |

% Si |

0,95 | 0,80-1,25 |

% Co |

0,07 | 1280 |

% Mn |

0,86 | 0,20-0,60 |

% P |

0,009 | 0,030 max. |

% S |

0,1 | 0,030 max. |

% Ni |

0,17 | |

% Cr |

4,93 | 4,75-5,50 |

% Cu |

0,13 | |

% Mo |

1,31 | 1,10-1,75 |

% Fe |

Bal. | |

% V |

0,9 | 0.80-1,20 |

| Valeurs mesurées | Valeurs normées et typiques * | |

|---|---|---|

Dureté (HRC) |

44 | 52 min.* |

Rm (MPa) |

1469 | 1420 |

Re (MPa) |

1376 | 1280 |

A (%) |

10,5 | ND |

E (GPa) |

203 | 190 |

* Seule la dureté maximale est normée par l’ASTM A681. La dureté de 52 HRC est le minimum après un revenu à 552 °C. Ici, la température de revenu est plus élevée, il en résulte une diminution de dureté.

* Référence sur la composition chimique

Norme ASTM A681-94 (Reapproved 1999)

* Référence sur les résultats mécaniques

Norme ASTM A681-94 (Reapproved 1999)

Essai de traction

Bibliothèque d'images

Bibliothèque d'images