Famille d’alliage

AcierType

Au carboneDésignation

SAE 1045Élaboration/Traitement

ThermiquementÉtat métallurgique

NormaliséN° de fiche

Ac-04Nomenclature

La désignation « 1045 » signifie un acier au carbone de série 1xxx dont les deux éléments d’alliage principaux sont le carbone et le manganèse. Les deux derniers chiffres, « 45 », indiquent la proportion nominale de carbone à être divisée par 100 : 0,45 % C.

Méthode d’élaboration

Le traitement thermique de type « recuit de normalisation » a été réalisé avec un four à résistances électriques, sans protection gazeuse, à partir d’un échantillon de 1045 fini à froid (fiche Ac-03). La rampe de montée est de 400 °C/h jusqu’à la température de maintien dans le domaine austénitique de 900 °C (pendant 1 heure). L’échantillon est par la suite sorti du four et refroidi à l’air calme jusqu’à 20 °C.

État métallurgique

La normalisation implique un refroidissement à l’air calme et plus rapide qu’un recuit complet. Elle produit une structure perlitique plus fine et plus abondante (le point eutectoïde se déplace vers la gauche).

Typiquement, un acier 1045 qui contient 0,49 % de carbone ne contiendra environ que de 10 à 15 % de ferrite proeutectoïde lorsqu’il est refroidi à l’air libre dès sa sortie du four (domaine austénitique).

Remarques sur la composition chimique

Le silicium (0,22 %) est présent du fait du mode d’élaboration de l’acier. Le manganèse (0,85 %) provient du mode d’élaboration et est ajouté pour éviter la création de FeS (la formation de MnS, qui n’est pas nuisible, est favorisée). La teneur plus élevée en manganèse augmente la résistance mécanique par solution solide de substitution. Le soufre et le phosphore sont maintenus sous 0,02 % pour éviter la création de précipités indésirables (FeS, Fe3P).

Remarques sur la microstructure

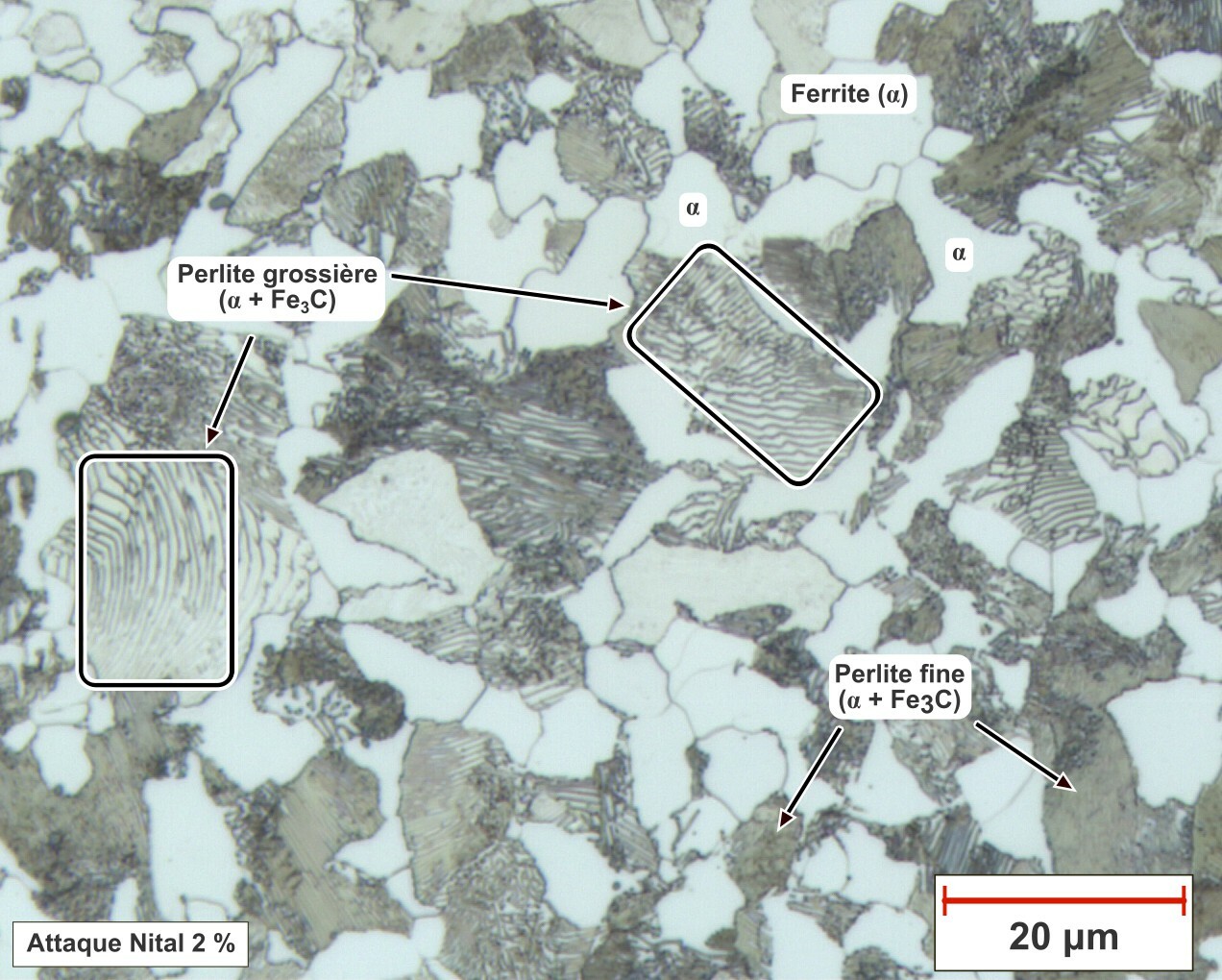

Avec l’attaque au nital 2 %, les petits grains révélés en blanc sont constitués de ferrite contenant 0,002 % C. Le taux de carbone à 0,49 % contribue à créer une proportion dominante de perlite. L’analyse d’images révèle des proportions de ferrite à 25 % et de perlite à 75 %. Les grains de ferrite sont fins et d’un diamètre d’environ 6,5 µm (ASTM G = 11,5), alors que la taille moyenne des grains, selon l’ASTM, correspond à un « G » de 11, pour un diamètre moyen de 8 µm.

À une teneur en carbone de 0,49 %, un grain de perlite formé durant un refroidissement à l’air libre formera un agrégat « ferrite-cémentite » avec une distance plus rapprochée entre les lamelles de cémentite (Fe3C). Comme le taux de refroidissement n’est pas uniforme dans tout l’échantillon, un mélange de perlite fine et grossière est obtenu. La distance interlamellaire peut être appréciée à des grossissements de 500X et de 1000X. Des précipités de MnS (grisâtres) sont présents.

Remarques sur les propriétés mécaniques

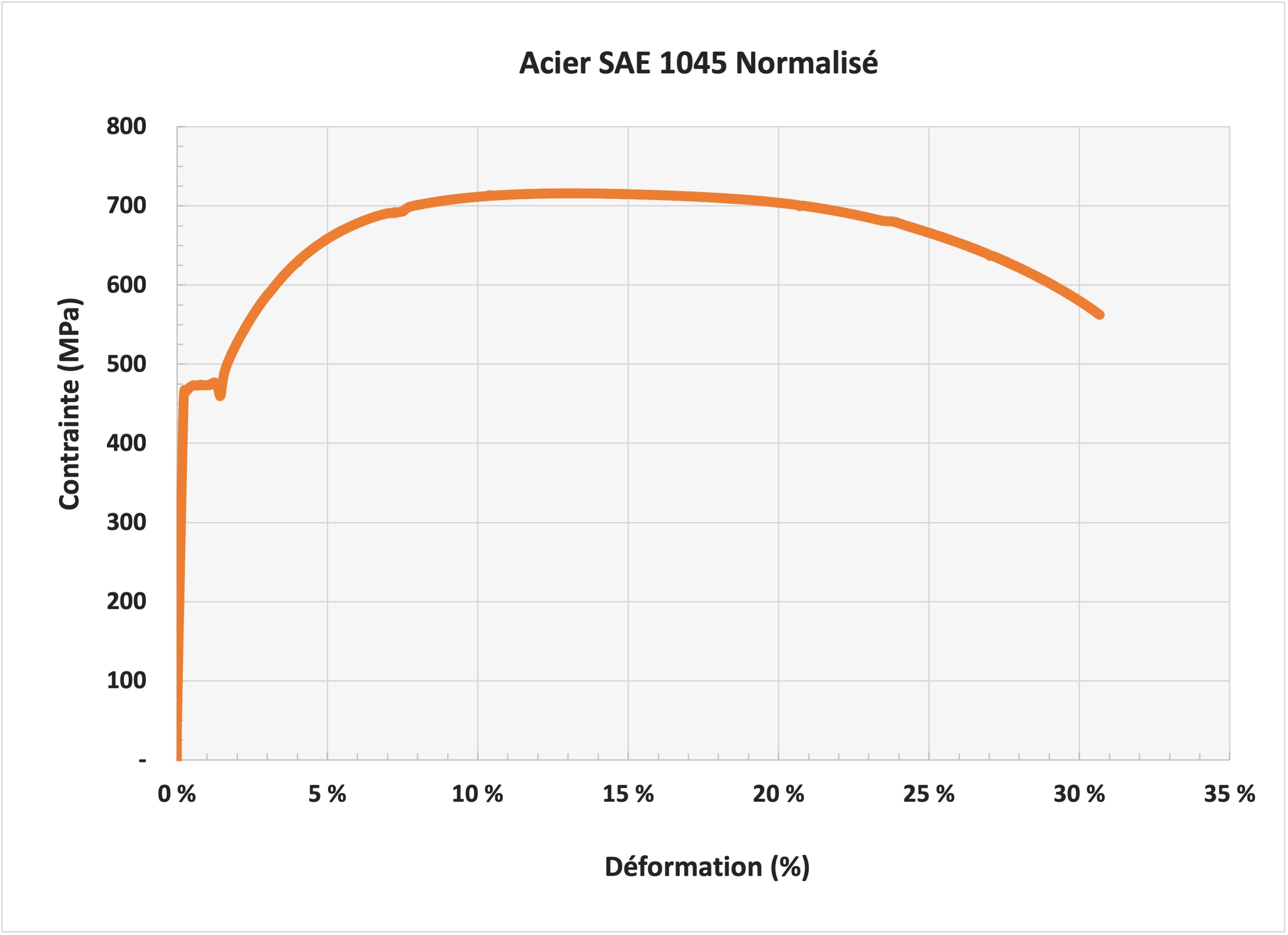

Les propriétés de l’état normalisé sont supérieures à celles de l’état recuit complet, mais inférieures à celles de l’état fini à froid (sauf pour l’allongement à la rupture). C’est l’état métallurgique idéal avant l’application d’un cycle de trempe.

Préparation métallographique

- Meulage sur papier 320 grains (2 min.), 500 grains (2 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-NAP 1 µm (2 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

À l’état normalisé, l’acier SAE 1045 se caractérise par des propriétés mécaniques dans la médiane des aciers du point de vue de la ténacité, de l’usinabilité et de la soudabilité (avec précaution). L’acier SAE 1045 est apte à la trempe à l’eau et à l’huile pour de faibles sections (< 0,5 po) et peut être durci superficiellement par induction ou à la flamme afin d’améliorer sa résistance à l’usure.

Applications typiques : acier d’usage général, pièces de machine variées tels essieux, broches, boulons, engrenages légèrement contraints, barres de torsion, pièces usinées de tous types.

Provenance/Fabrication

La barre de 1 pouce de diamètre a été fabriquée par NuCor, Georgie, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Au carboneDésignation

SAE 1045Élaboration/Traitement

ThermiquementÉtat métallurgique

NormaliséN° de fiche

Ac-04Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,49 | 0,43-0,50 |

% Si |

0,22 | |

% Mn |

0,85 | 0,60-0,90 |

% P |

0,01 | 0,040 max. |

% S |

0,02 | 0,050 max. |

| % Ni | 0,12 | |

| % Cr | 0,13 | |

| % Mo | 0,045 | |

| % Fe | 97,84 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

198 | 187 |

| Rm (MPa) | 716 | 640 |

| Re (MPa) | 471 | 410 |

A (%) |

30,5 | 22 |

| E (GPa) | 190 | 205 |

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 149.

* Référence sur les résultats mécaniques

http://www.interlloy.com.au/our-products/carbon-steels/1045-medium-tensile-carbon-steel-bar/

Essai de traction

Bibliothèque d'images

Bibliothèque d'images