Famille d’alliage

AcierType

OutilDésignation

AISI D2Élaboration/Traitement

ThermiquementÉtat métallurgique

Trempé à l’air et revenu (505 °C)N° de fiche

Ac-44Nomenclature

La désignation « D2 » signifie que c’est un acier de la catégorie « outil » trempable à l’air ou à l’huile. Cette nuance possède une haute teneur en carbone et en chrome (≈ 12 %) avec des additions de molybdène et de vanadium. Il est l’acier à outil le plus utilisé pour les outils devant effectuer du travail à froid. Les désignations possibles pour cet acier outil sont B. S.BD 2, X153CrMoV12, JIS SKD11, DIN 1.2379, GB Cr12MoV et UNS T30402.

Méthode d’élaboration

Le cycle de trempe et revenu a été appliqué sur un échantillon d’acier AISI D2 préalablement à l’état « sphéroïdisé ». Les paramètres du cycle thermique sont les suivants :

- Montée en température à 250 °C/h jusqu’à une température d’austénitisation de 1010 °C;

- Maintien pendant 1 heure à 1010 °C;

- Trempe à l’air forcé (soufflé) jusqu’à 65 °C;

- Revenu d’adoucissement à 505 °C pendant 3 heures;

- Refroidissement à l’air calme.

État métallurgique

L’état « trempé et revenu » est un état terminal d’une pièce en acier outil D2. Comme l’acier AISI D2 contient du chrome (12 %), du molybdène (1 %) et du vanadium (1 %), sa trempabilité à l’air est totale pour des échantillons jusqu’à 250 mm d’épaisseur. Un double revenu de détente (à 232 °C ou à 371 °C) ou un revenu d’adoucissement (de 427 °C à 650 °C) peut être appliqué. La température de maintien lors du revenu permet d’éliminer les contraintes internes, de diminuer la dureté (au profit de la ténacité) de l’outil et/ou de stabiliser ses dimensions. Il est aussi apte à la nitruration (gazeuse ou liquide).

Remarques sur la composition chimique

La teneur en carbone d’environ 1,50 % augmente la trempabilité et la dureté de la martensite produite après le cycle de trempe. La teneur en chrome est très élevée (12 % pour tous les aciers de la série « D »). L’ajout de molybdène et de vanadium crée des carbures très durs, ce qui augmente la dureté ainsi que la résistance à l’usure abrasive. Le soufre et le phosphore sont maintenus sous 0,03 % pour éviter la création de précipités indésirables (FeS, Fe3P).

Remarques sur la microstructure

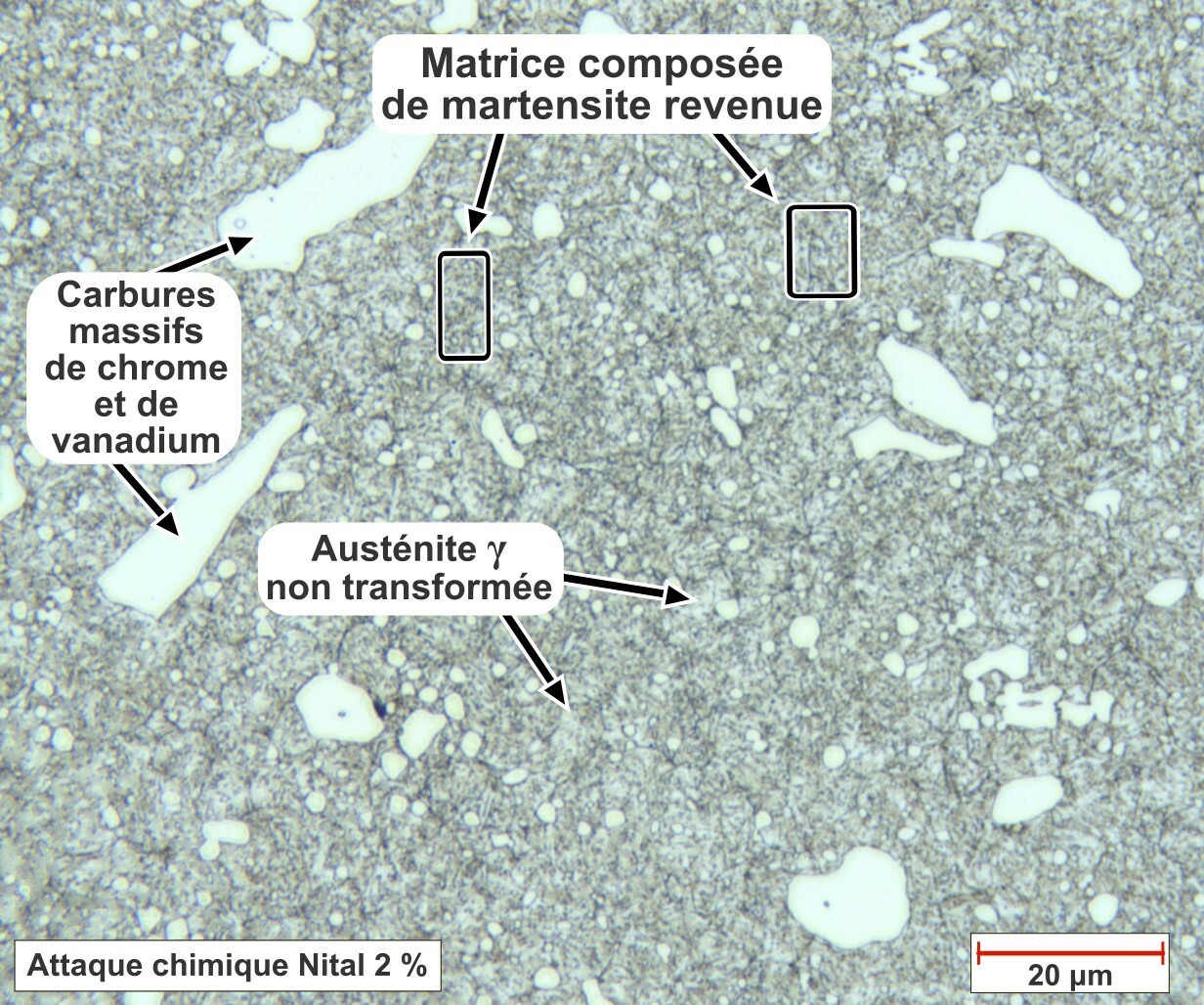

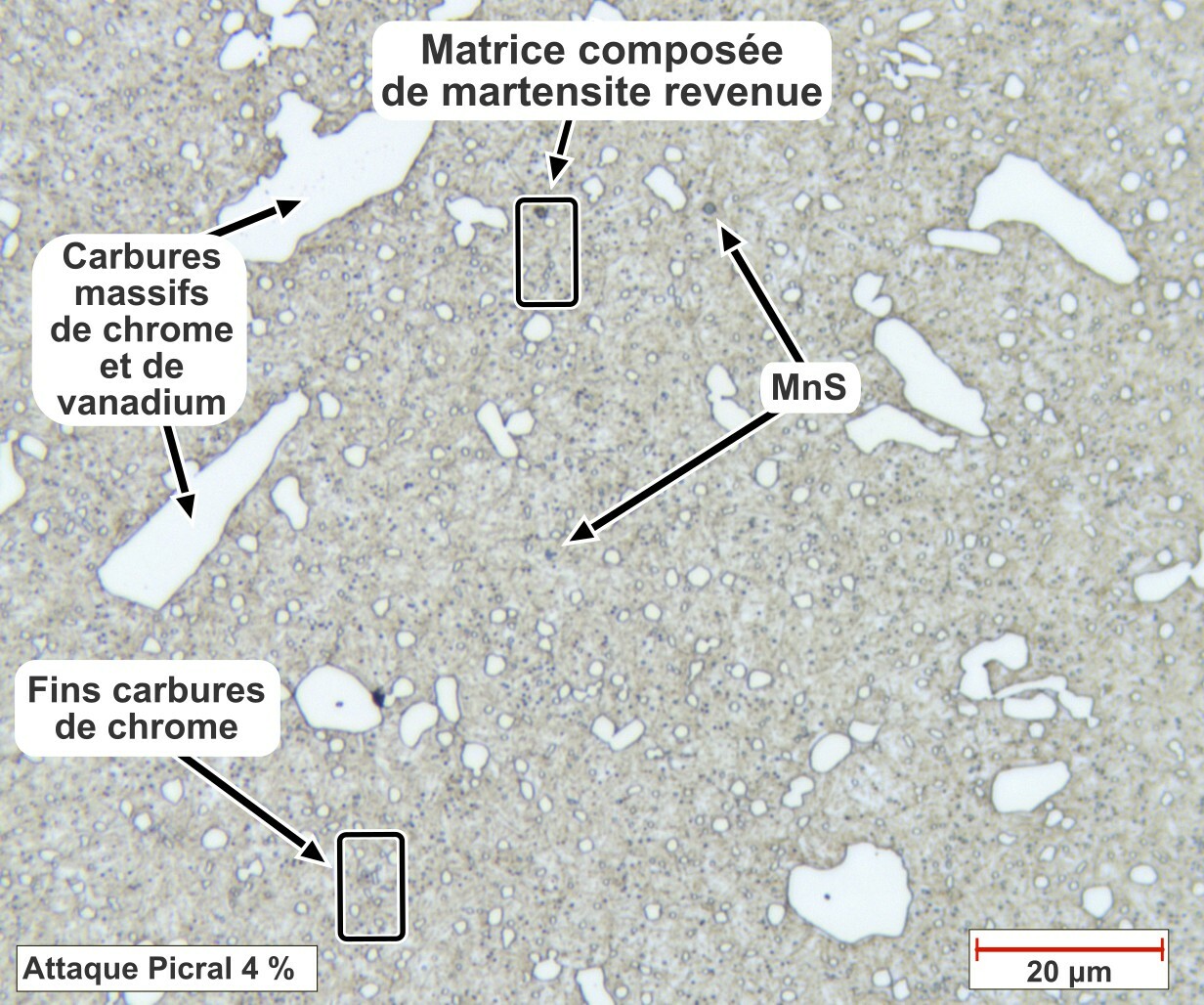

L’attaque au picral 4 % fait ressortir une matrice composée de martensite revenue (brunâtre) parsemée de fins carbures de chrome (sphériques). Sous attaque au nital 2 %, la matrice martensitique est plus foncée et révèle de petites zones blanchâtres, qui correspondent à de l’austénite non transformée. Près de 10 % de la surface est composée de carbures de chrome massifs ayant persisté après le traitement d’austénitisation suivi d’une trempe et d’un revenu.

Quelques précipités de sulfure de manganèse (MnS, grisâtres) sont visibles.

Remarques sur les propriétés mécaniques

L’acier outil D2 est l’alliage le plus disponible de la série « D » et est spécialement conçu pour le travail à froid d’autres pièces métalliques. L’état recuit de sphéroïdisation n’est toutefois pas l’état terminal. C’est un état intermédiaire qui facilite l’usinage de la pièce aux dimensions requises ou qui permet d’effectuer une déformation à froid (AR ≈ 17 %). La trempe à l’air aide à réduire davantage les distorsions causées par les milieux de trempe plus agressifs comme l’huile, l’eau ou la saumure (mélange « sel + eau »).

La dureté de la pièce se situe généralement entre 62 HRC et 65 HRC après trempe à l’air. Un double revenu de détente (à 232 °C ou à 371 °C) peut être appliqué pour réduire les contraintes internes, ou d’adoucissement (427 °C à 650 °C) pour gagner en ténacité.

Cet acier outil présente un durcissement secondaire dans l’intervalle de 535 °C à 545 °C. En pratique, cela signifie que si, par accident, l’outil a été surchauffé en service, la dureté de l’outil peut être « récupérée » par un revenu à 538 °C pendant 1 heure.

Préparation métallographique

- Meulage sur papier 220 grains (2 min.), 320 grains (2 min.), 500 grains (1 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-CHEM avec OP-U Non-Dry ou OP-S Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

L’état trempé-revenu est désiré pour la pièce en service. L’acier à outils D2 est l’acier outil le plus couramment utilisé pour les outils de travail à froid. Il est très résistant à l’usure abrasive, mais sa ténacité est inférieure aux autres aciers outils pour le travail à froid. Il présente les caractéristiques suivantes :

- une résistance élevée à l’usure;

- une résistance élevée à la compression;

- une dureté superficielle élevée après trempe;

- une bonne aptitude à la trempe en profondeur;

- une excellente stabilité à la trempe;

- une bonne tenue à chaud après revenu.

Applications typiques : outils de découpes (cisailles à froid à course réduite, lames pour le déchiquetage de déchets plastiques, cisailles rotatives, outils de tronçonnage et d’ébarbage pour ébauches [à froid et à chaud], fraises à bois, alésoirs, broches), outils de formage et matrices (cintrage, estampage, emboutissage, repoussage au tour, fluotournage, poinçons d’estampage à froid, matrices de filage à froid, matrices de tréfilage, outils à rouler les filets, outils de refoulement à froid, marteaux de broyage, jauges, outils de mesure, glissières, coussinets, douilles, roulettes de moletage, buses de sablage) et autres applications (cylindres de laminoirs à tubes et profilés, matrices de formage pour céramique, briques, carreaux, meules, comprimés et plastiques abrasifs, matrices d’extrusion).

Provenance/Fabrication

La barre de 1 pouce de diamètre est distribuée par Precision Marshall Steel Company, Pennsylvanie, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

OutilDésignation

AISI D2Élaboration/Traitement

ThermiquementÉtat métallurgique

Trempé à l’air et revenu (505 °C)N° de fiche

Ac-44Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

1,53 | 1,40-1,60 |

% Si |

0,26 | 0,10-0,60 |

% Mn |

0,27 | 0,10-0,60 |

% P |

0,025 | 0,030 max. |

% S |

0,02 | 0,030 max. |

| % Ni | 0,30 max. | |

| % Cr | 11,60 | 11,00-13,00 |

| % Mo | 0,74 | 0,70-1,20 |

| % V | 0,58 | 0,50-1,10 |

| Valeurs mesurées | Valeurs normées ou typiques * | |

|---|---|---|

Dureté (HRC) |

59 | 59 min.* |

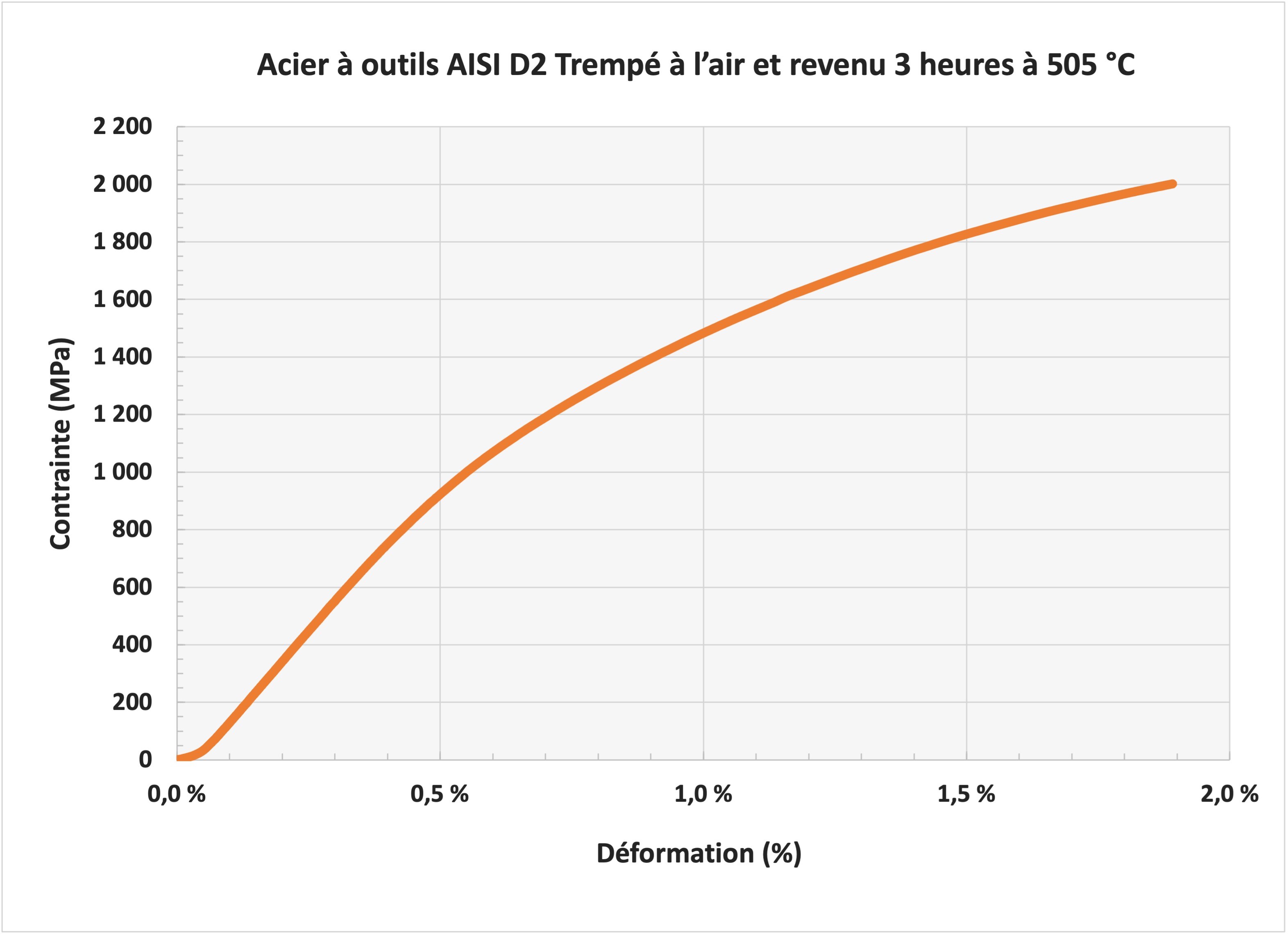

| Rm (MPa) | 2002 | 2000 |

| Re (MPa) | 1436 | 1510 |

A (%) |

1 | 5 |

| E | 202 | 190 |

* Seule la dureté maximale est normée par l’ASTM A681. La dureté de 59 HRC est le minimum après un revenu à 204 °C.

* Référence sur la composition chimique

Norme ASTM A681-94 (Reapproved 1999)

* Référence sur les résultats mécaniques

https://www.makeitfrom.com/material-properties/Hardened-D2-Tool-Steel et norme ASTM A681-94 pour la dureté

Essai de traction

Bibliothèque d'images

Bibliothèque d'images