Famille d’alliage

AcierType

Inoxydable martensitiqueDésignation

AISI 440CÉlaboration/Traitement

ThermiquementÉtat métallurgique

SphéroïdiséN° de fiche

Ac-31Nomenclature

La série AISI 4xx désigne les aciers inoxydables ferritiques et martensitiques. Le AISI 440 est donc un acier inoxydable martensitique comportant trois variantes de teneur en carbone, soit 440A, 400B et 440C. L’acier AISI 440C est la variante ayant la teneur la plus élevée en carbone (0,95 %), ce qui permet d’atteindre une dureté supérieure après un cycle de trempe. Cet acier répond à la norme ASTM A580 selon certains états métallurgiques. Les autres dénominations de cet alliage sont EN 10088-3, X105CrMo17, 1.4125 et JIS-G4303.

Méthode d’élaboration

La barre a été soumise à un recuit de sphéroïdisation, puis à un « pelage » mécanique de surface (bar peeling) pour obtenir un fini de surface brillant et exempt de tout défaut de fabrication.

État métallurgique

L’état « recuit de sphéroïdisation » n’est pas un état terminal pour une application utilisant l’acier AISI 440C. L’état est indiqué pour faciliter l’usinage ou la mise en forme. Le recuit de sphéroïdisation est caractérisé par une succession de refroidissements très lents et de remontées au-dessus de la température eutectoïde. Au refroidissement final, le diagramme d’équilibre fer‑carbone est étroitement suivi, et des carbures sphériques, aussi appelés « carbures globulaires », sont formés.

Remarques sur la composition chimique

L’AISI 440C est la variante qui contient la teneur la plus élevée en carbone, soit entre 0,95 % et 1,20 %. Pour pallier la perte de chrome (à maintenir sous forme d’oxyde Cr2O3) causée par la formation de carbures, l’alliage contient davantage de chrome (16-18 %) que les autres nuances d’aciers inoxydables martensitiques. Le molybdène (≈ 0,75 %) est ajouté précisément pour augmenter la résistance à la corrosion en milieu salin.

Remarques sur la microstructure

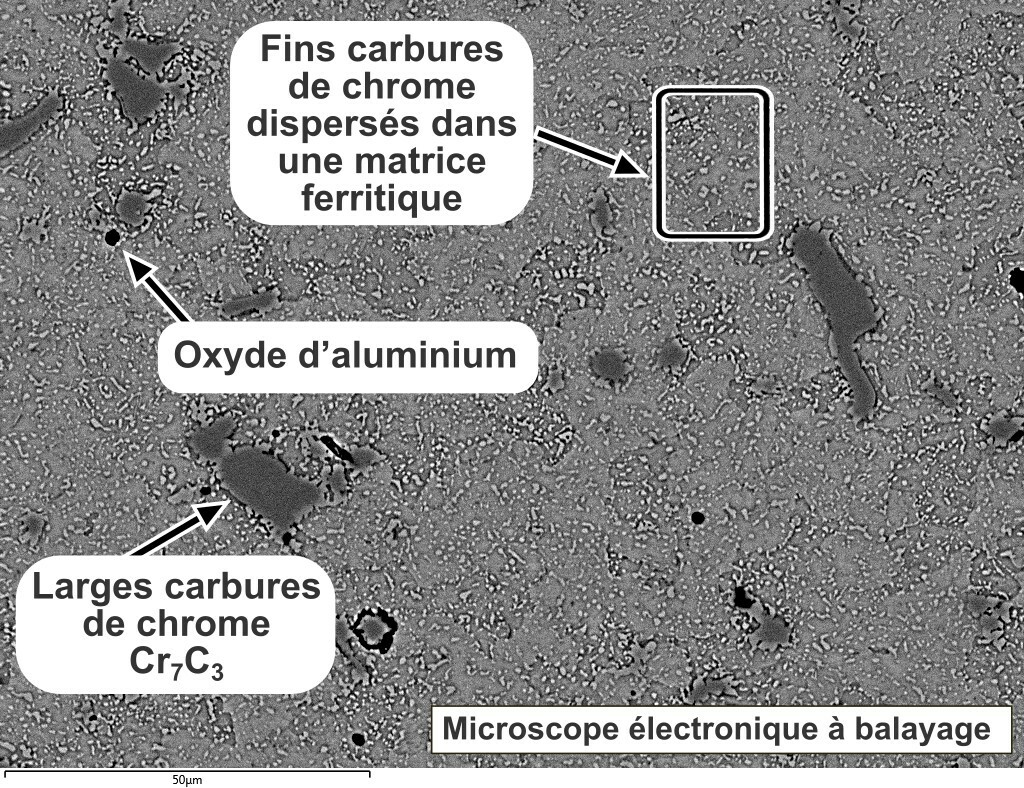

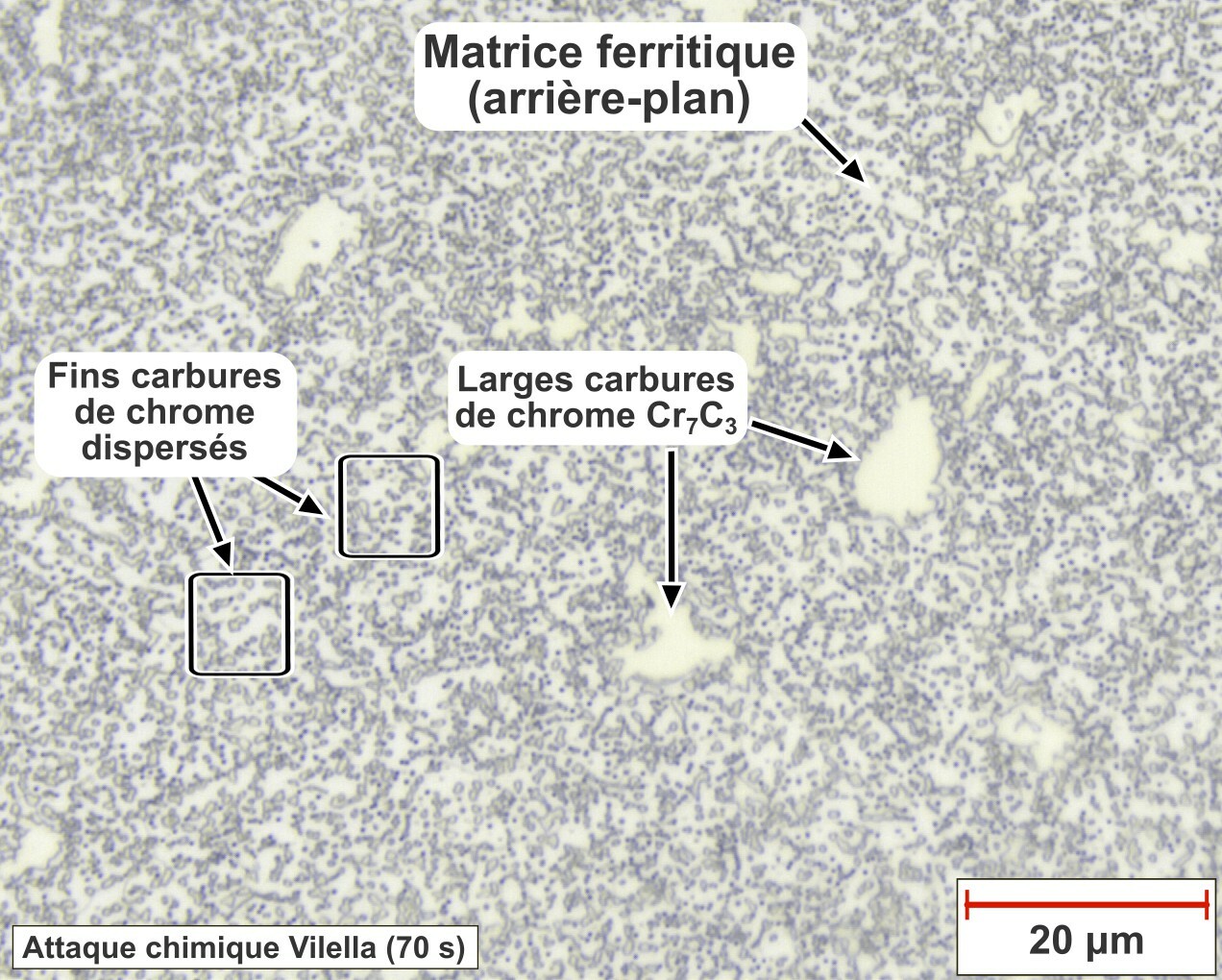

À l’état non attaqué (100X), la présence de carbures se distingue faiblement.

L’attaque au Vilella (1000X) permet d’apprécier la taille et la forme des petits carbures sphéroïdisés (refermés). Des îlots de couleur beige sont visibles : il s’agit de carbures de chrome de type Cr7C3. L’arrière-plan (derrière les petits carbures) est la matrice composée de ferrite.

Avec l’attaque au Fry modifié, les îlots blancs constitués de carbures de chrome ne s’apparentent plus à la matrice, ils sont bien distincts. Les petits points noirs sont des carbures de chrome et de fer.

Remarques sur les propriétés mécaniques

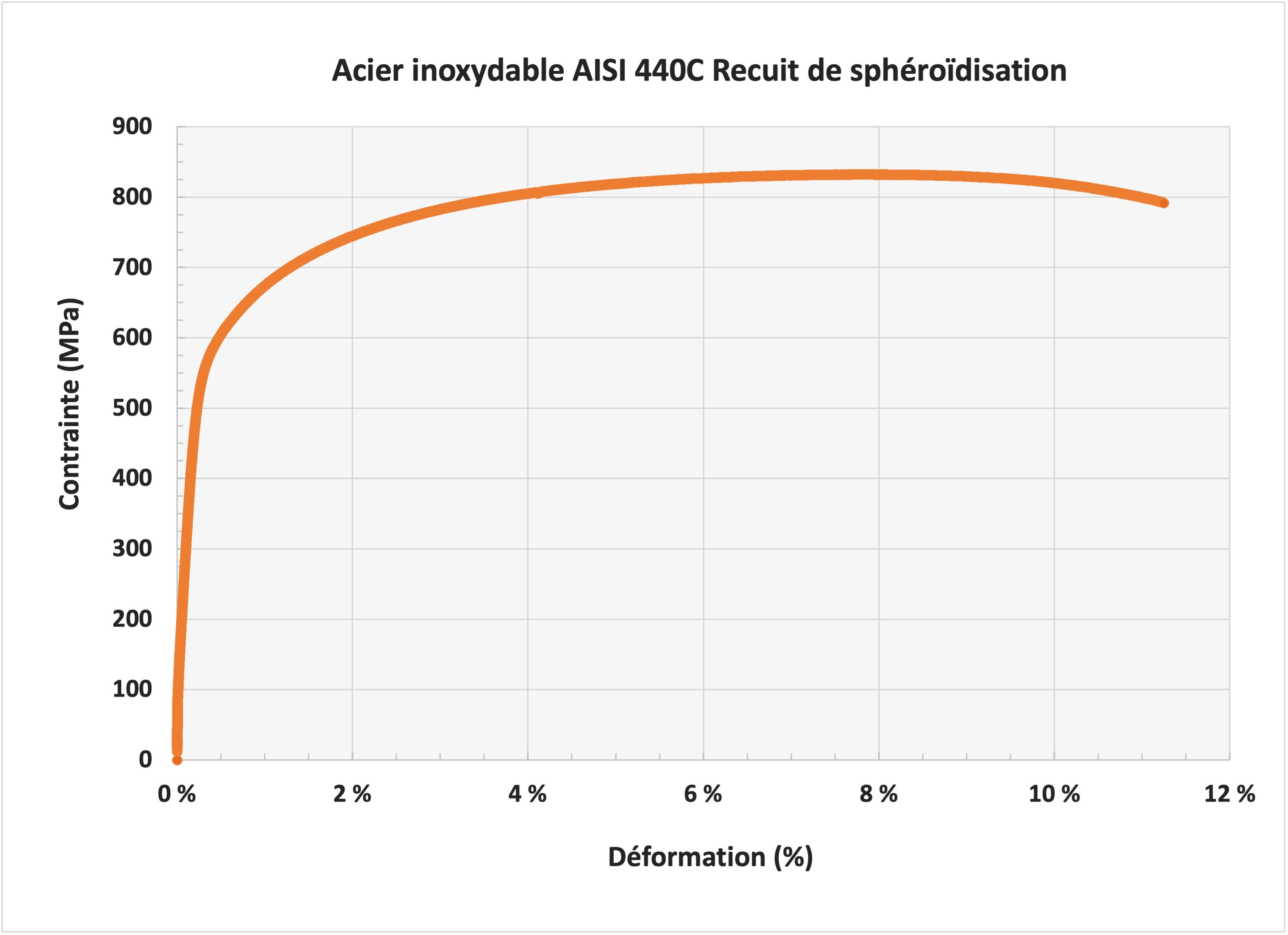

L’état « sphéroïdisé » est particulièrement adapté pour l’usinage ou encore pour la mise en forme à froid du AISI 440C.

De façon générale, l’acier AISI 440C est austénitisé aux environs de 1040 °C et trempé à l’air ou à l’huile pour développer ses propriétés mécaniques maximales.

La trempe de cet alliage est généralement suivie d’un revenu entre 150 °C et 427 °C, ce qui abaisse la dureté à environ 59 HRC (revenu de détente à 150 °C) et à 56 HRC (revenu d’adoucissement à 427 °C).

Une certification du manufacturier indique que, pour cet échantillon de AISI 440C, après austénitisation à 1025 °C et trempe à l’air ambiant, la dureté atteindrait 61 HRC (par rapport au minimum de la norme à 58 HRC) sur une profondeur de 12,5 mm.

Préparation métallographique

- Meulage sur papier 220 grains (2 min.), 320 grains (2 min.), 500 grains (1 min.), 800 grains (1 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (6 min.), MD-CHEM avec OP-U Non-Dry ou OP-S Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

Cet acier inoxydable martensitique est utilisé pour des applications nécessitant une dureté élevée ou une sollicitation élevée en compression, une capacité à conserver le tranchant et une facilité d’affûtage.

La résistance à la corrosion atmosphérique (humidité) est bonne (souvent comparable à celle du AISI-304), mais des tests de validation sont recommandés pour des utilisations en atmosphère marine (NaCl) et en contact avec différents acides (nitrique, sulfurique, phosphorique, acétique, etc.) ou des bases (soude caustique).

Le soudage devrait être évité, mais s’il est nécessaire, des précautions doivent être prises par rapport au préchauffage (260 °C), au choix d’électrode (même composition chimique) et au traitement thermique postérieur (recuit complet).

Applications typiques : roulements (bagues et billes), valves et composants de valves, bagues (bushing), instruments chirurgicaux, ciseaux, lames de couteaux de haute qualité.

Provenance/Fabrication

L’acier de la barre de 0,75 pouce de diamètre a été produit par Acciaierie Valbruna, Italie, et manufacturé par Valbruna Stainless, Indiana, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Inoxydable martensitiqueDésignation

AISI 440CÉlaboration/Traitement

ThermiquementÉtat métallurgique

SphéroïdiséN° de fiche

Ac-31Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

1,05 | 0,95-1,20 |

% Si |

0,49 | 1,00 max. |

% Mn |

0,74 | 1,00 max. |

% P |

0,025 | 0,04 max. |

% S |

0,002 | 0,03 max. |

| % Ni | 0,33 | |

| % Cr | 16,6 | 16,0-18,0 |

| %Cu | 0.11 | |

| % Mo | 0,46 | 0,75 max. |

| % Fe | 80,92 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

| Dureté | 27 HRC | 97 HRB |

| Rm (MPa) | 832 | 760 |

| Re (MPa) | 607 | 450 |

A (%) |

11 | 14,0 |

| E (GPa) | 192 | 195 |

* Référence sur la composition chimique

Norme ASTM A580

* Référence sur les résultats mécaniques

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 863.

Essai de traction

Bibliothèque d'images

Bibliothèque d'images