Famille d’alliage

AcierType

Inoxydable austénitiqueDésignation

AISI 321Élaboration/Traitement

Tel que livréÉtat métallurgique

Recuit completN° de fiche

Ac-29Nomenclature

La série AISI 3xx désigne la catégorie des aciers inoxydables austénitiques. Le AISI 321 est donc un acier inoxydable austénitique, une variante de l’acier inoxydable austénitique de base (AISI 304), mais contenant du titane comme stabilisant lors du soudage. Le AISI 321 porte aussi les dénominations UNS S32100, X6CrNiTi18-10 et 1.4541.

Méthode d’élaboration

L’état fini à froid suivi d’un recuit complet signifie que la pièce (barres, plaques) a été élaborée selon les trois étapes suivantes :

- Recuit d’homogénéisation autour de 1075 °C-1100 °C de 30 à 60 minutes (section de 0,5 à 1 pouce), puis trempe à l’eau (formation d’une structure 100 % austénitique à grains grossiers);

- Étirage à froid avec ou sans refroidissement afin de prévenir une augmentation de la température durant l’écrouissage;

- Recuit complet effectué typiquement entre 900 °C et 1050 °C afin de former de nouveaux grains austénitiques de petites tailles. Ce deuxième recuit permet de conserver la résistance à la corrosion, car la température et la durée de ce recuit vont dissoudre les carbures de chrome ayant pu se former précédemment. Les carbures de titane qui se formeront durant ce recuit ne réduisent pas la résistance à la corrosion (principalement sous contraintes).

État métallurgique

L’état fini à froid (cold finish) signifie qu’un étirage à froid a été appliqué sur cet acier pour en augmenter les propriétés mécaniques. Le recuit complet effectué après l’écrouissage à froid permet de recristalliser les grains austénitiques et de réaugmenter la ductilité en formant de nouveaux grains d’austénites. Cette opération est nécessaire pour reformer la microstructure et augmenter la ductilité de l’alliage.

Remarques sur la composition chimique

L’acier inoxydable AISI 321 a été développé pour améliorer la résistance à la corrosion intergranulaire de l’alliage plus commun qu’est le AISI 304 (et AISI 304L). L’ajout de titane à une teneur correspondant à 5 fois la teneur combinée « % carbone + % azote » permet de former préférentiellement des carbures de titane stables plutôt que des carbures de chrome. En effet, les aciers austénitiques sont sensibles à la précipitation de carbures de chrome aux joints de grains dans la plage d’utilisation de 425 °C à 800 °C. La « stabilisation au titane » signifie en pratique une réduction du risque du phénomène de corrosion intergranulaire, puisque la formation de carbures de chrome diminue localement la teneur en chrome, éliminant partiellement le caractère « inoxydable » (12 % de chrome minimum).

Remarques sur la microstructure

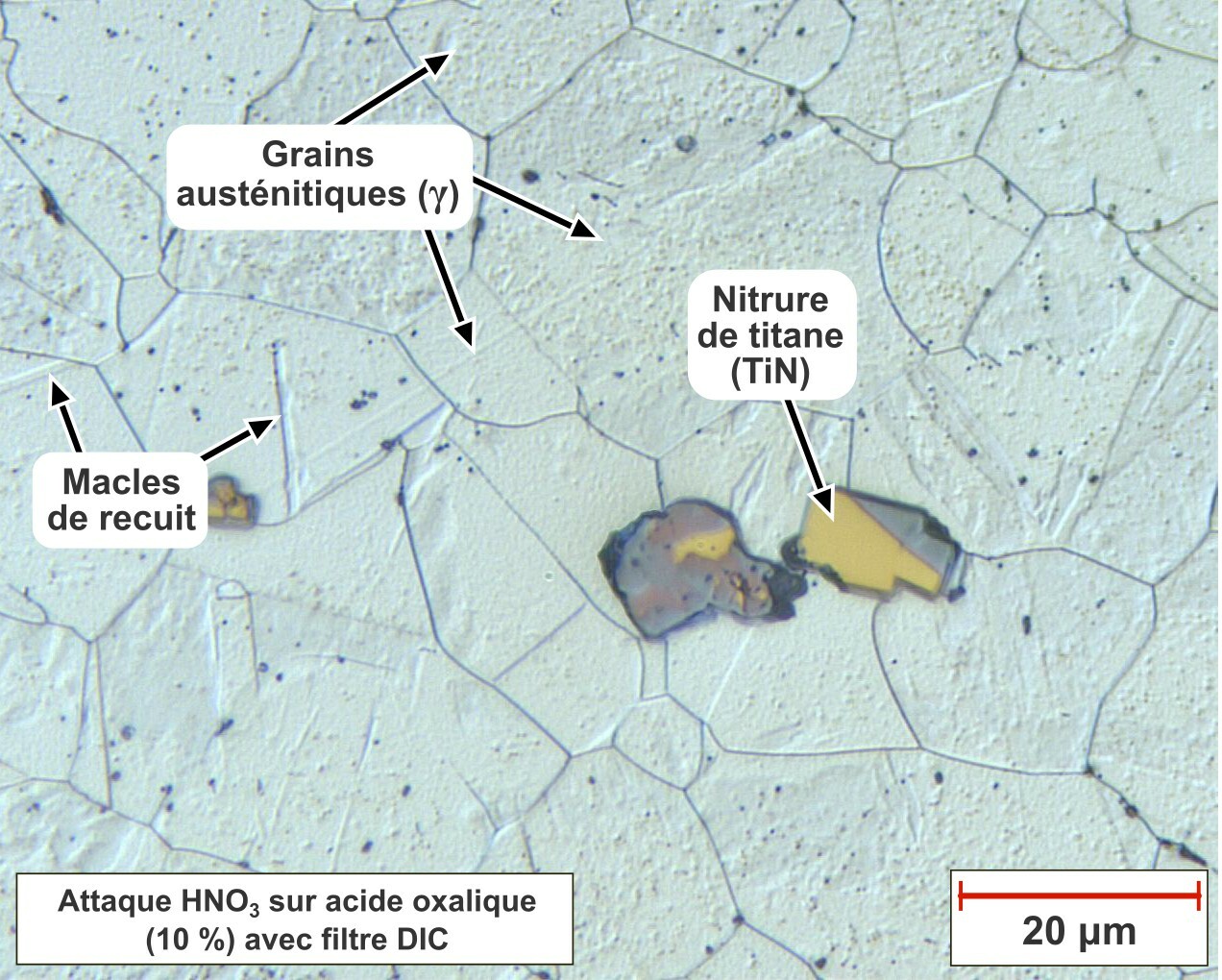

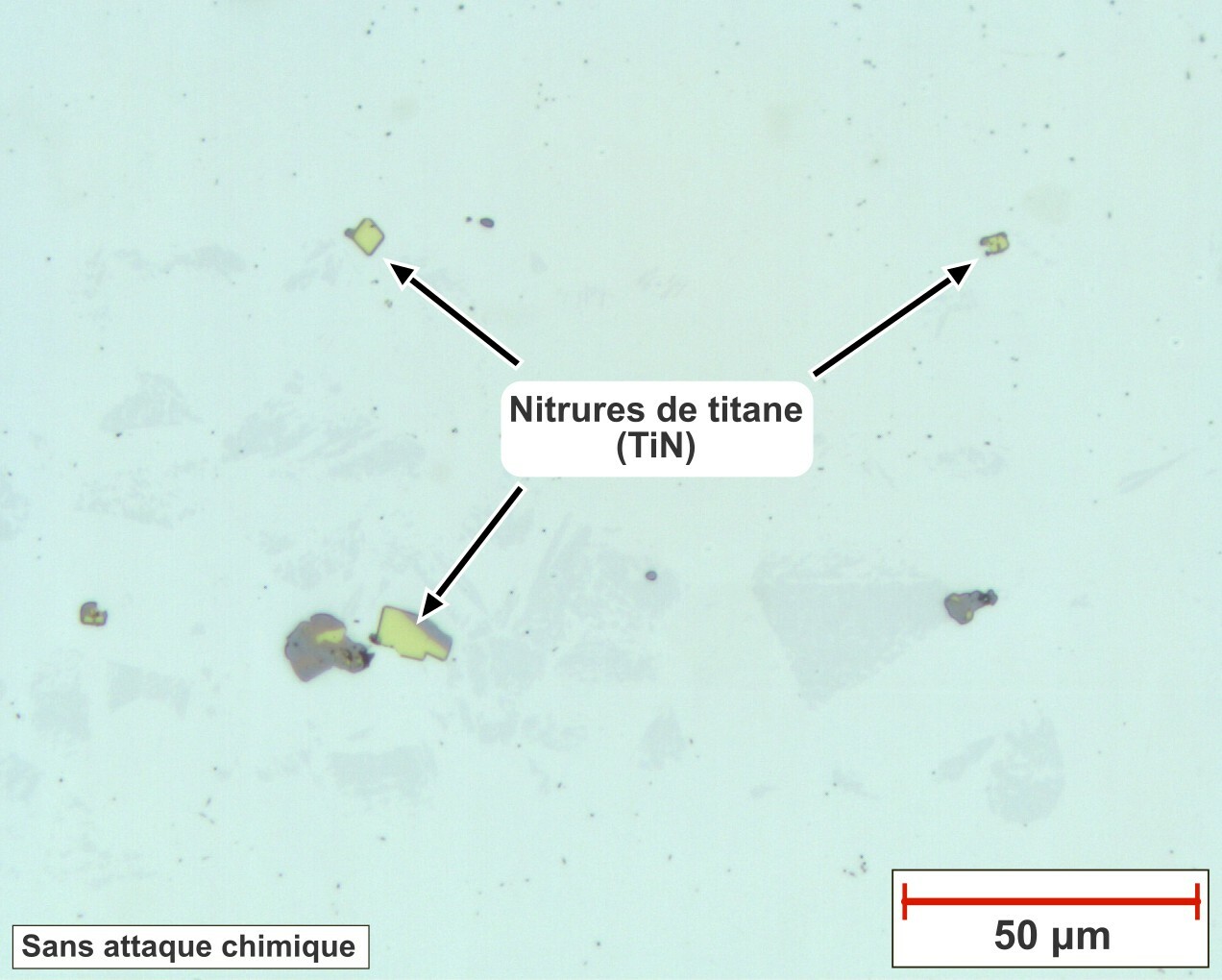

À l’état non attaqué, des inclusions de nitrure de titane (TiN) sont distribuées uniformément dans la matrice (couleurs jaune et orangé).

L’attaque électrolytique au HNO3 (60 % HNO3) révèle les joints de grains. Près de la surface (environ 0,4 mm), la taille des grains est plus élevée en raison de deux facteurs :

- le degré d’écrouissage supérieur en surface, ce qui augmente la densité des dislocations et, par la suite, la vitesse de recristallisation;

- la température élevée qui se maintient plus longtemps en surface par rapport au centre de la pièce (barre de 1 pouce), ce qui accroît la taille des grains.

L’attaque au HNO3 sur acide oxalique dévoile clairement les joints de grains en plus des macles* de recuit. L’observation au DIC (differential interference contrast) rend visibles les différences de relief causées par les macles.

L’observation avec le fond noir (darkfield) permet d’observer la dispersion ainsi que la taille des particules de TiN.

La taille moyenne des grains austénitiques au centre de l’échantillon est de 16 µm, ce qui correspond à un indice, selon l’ASTM E112, de G = 9.

* Les macles (twins) sont des défauts d’empilement atomique dit « jumeaux » causés, dans ce cas précis, par la déformation à froid intense (plus de 50 % de réduction). En effet, durant la déformation à froid, certaines plages austénitiques (c.f.c.) peuvent se transformer en martensite (c.c.) sous l’effet d’un écrouissage prononcé. Durant la chauffe (recuit), les grains austénitiques vont se reformer, laissant au passage des macles provenant de l’ancienne interface entre les zones austénitiques et martensitiques créées lors de l’écrouissage à froid.

Remarques sur les propriétés mécaniques

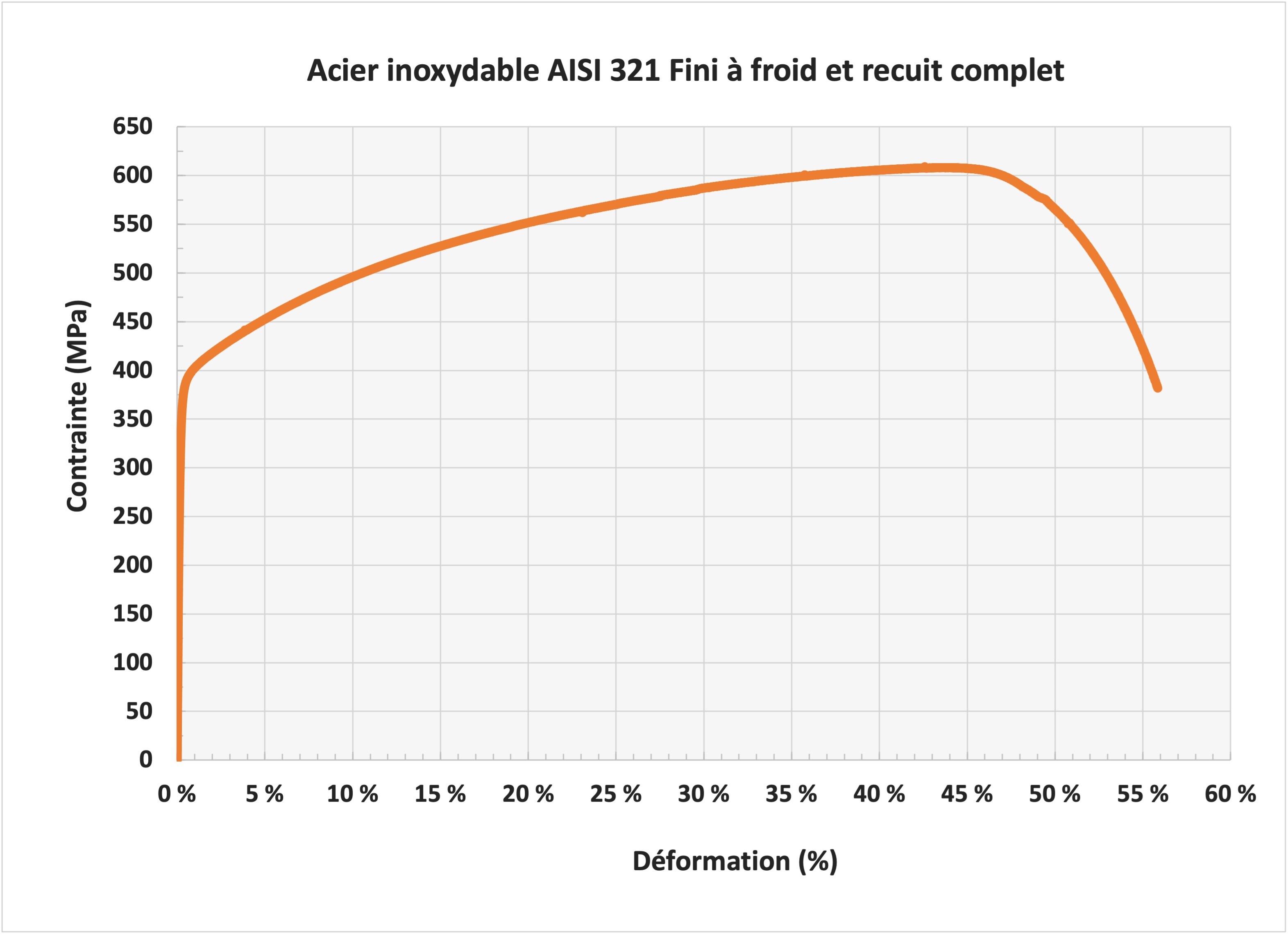

Cet alliage a été traité thermiquement afin de lui donner une structure à grains fins lui conférant des propriétés mécaniques tout en lui permettant de conserver une bonne ténacité et une bonne ductilité.

Sa résistance mécanique de 609 MPa, sa limite élastique de 381 MPa, sa dureté de 222 HB et son allongement à la rupture de 55,6 % surpassent la norme ASTM A276.

Cet alliage offre un excellent compromis entre résistance et ductilité. Il répond bien à l’emboutissage profond, au pliage et au formage.

Préparation métallographique

- Meulage sur papier 220 grains (2 min.), 320 grains (2 min.), 500 grains (1 min.), 800 grains (1 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (6 min.), MD-CHEM avec OP-U Non-Dry ou OP-S Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

L’alliage AISI 321 est surtout utilisé en soudage pour des pièces devant être soudées sans possibilité de traitement thermique (recuit) après le soudage.

Cet alliage est aussi particulièrement adapté lorsque l’application requiert une faible susceptibilité à la corrosion intergranulaire en service entre 425 °C et 815 °C. À l’état recuit, le AISI 321 possède une résistance à la corrosion inférieure au AISI 347 dans un environnement fortement oxydant. Le AISI 347 supporte davantage les pointes de température élevée par rapport au AISI 321.

Applications typiques : collecteurs de gaz d’échappement pour avions, joints d’expansion, pièces d’usines de produits chimiques, pièces de turboréacteurs, assemblages mécanosoudés divers.

Il est à noter que le AISI 321 est grandement utilisé pour les applications ne nécessitant que du soudage ou des périodes de courtes durées à haute température (425 °C-815 °C).

Provenance/Fabrication

L’acier a été produit par Outokumpu, Royaume-Uni, et la barre de 1 pouce a été mise en forme par Rolled Alloys, Connecticut, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Inoxydable austénitiqueDésignation

AISI 321Élaboration/Traitement

Tel que livréÉtat métallurgique

Recuit completN° de fiche

Ac-29Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,05 | 0,08 max. |

% Si |

0,48 | 1,00 max. |

% Co |

0,13 | |

% Mn |

1,51 | 2,00 max. |

% P |

0,03 | 0,045 max. |

% S |

0,0021 | 0,03 max. |

% Nb |

0,0104 | |

| % Ni | 9,1 | 9,0-12,0 |

| % Cr | 17,23 | 17,0-19,0 |

| % Cu | 0,48 | |

| % Mo | 0,42 | |

| % Fe | 71,2 | |

| % Ti | 0,36 | 5 x (% C + % N) min. |

| % Nb + Ta | 0,017 | |

| % N | 0,013 |

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

| Dureté | 89 HRB | 150HB* |

| Rm (MPa) | 609 | 515 |

| Re (MPa) | 381 | 205 |

A (%) |

55,6 | 30 |

| E (GPa) | 185 | 195* |

* Valeurs non normées pour la dureté et le module de Young.

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 843.

* Référence sur les résultats mécaniques

www.carpentertechnology.com/, Carpenter Technology Technical Datasheet Type 304/304L, January 2002.

Essai de traction

Bibliothèque d'images

Bibliothèque d'images