Famille d’alliage

AcierType

Au carboneDésignation

SAE 1018Élaboration/Traitement

ThermiquementÉtat métallurgique

NormaliséN° de fiche

Ac-02Nomenclature

La désignation « SAE 1018 » signifie un acier au carbone de série 1xxx dont les deux éléments d’alliage principaux sont le carbone et le manganèse. Les deux derniers chiffres, « 18 », indiquent la proportion de carbone à être divisée par 100 : 0,18 % C.

Méthode d’élaboration

Le traitement thermique de type « recuit de normalisation » a été réalisé avec un four à résistances électriques, sans protection gazeuse, à partir d’un échantillon de SAE 1018 fini à froid. La rampe de montée est de 400 °C/h jusqu’à la température de maintien dans le domaine austénitique de 925 °C (pendant 1 heure). L’échantillon est par la suite sorti du four et refroidi à l’air calme jusqu’à 20 °C.

État métallurgique

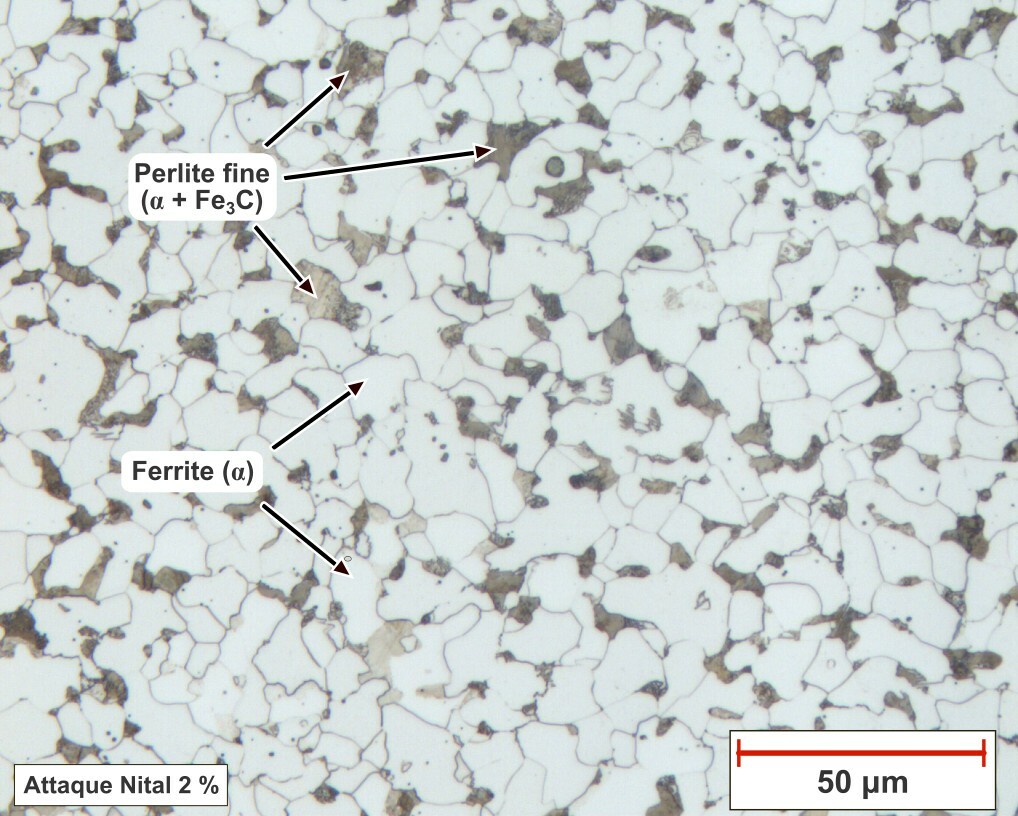

La normalisation produit une structure perlitique plus fine et plus abondante (le point eutectoïde se déplace vers la gauche) par rapport à la structure obtenue à la suite de l’application d’un recuit complet.

Remarques sur la composition chimique

Le silicium (0,27 %) est présent du fait du mode d’élaboration de l’acier. Le manganèse (0,82 %) provient du mode d’élaboration pour éviter la création de FeS (MnS est favorisé). La teneur plus élevée en manganèse augmente la résistance mécanique par solution solide de substitution. Le soufre et le phosphore sont maintenus sous 0,02 % pour éviter la création de précipités indésirables (FeS, Fe3P).

Remarques sur la microstructure

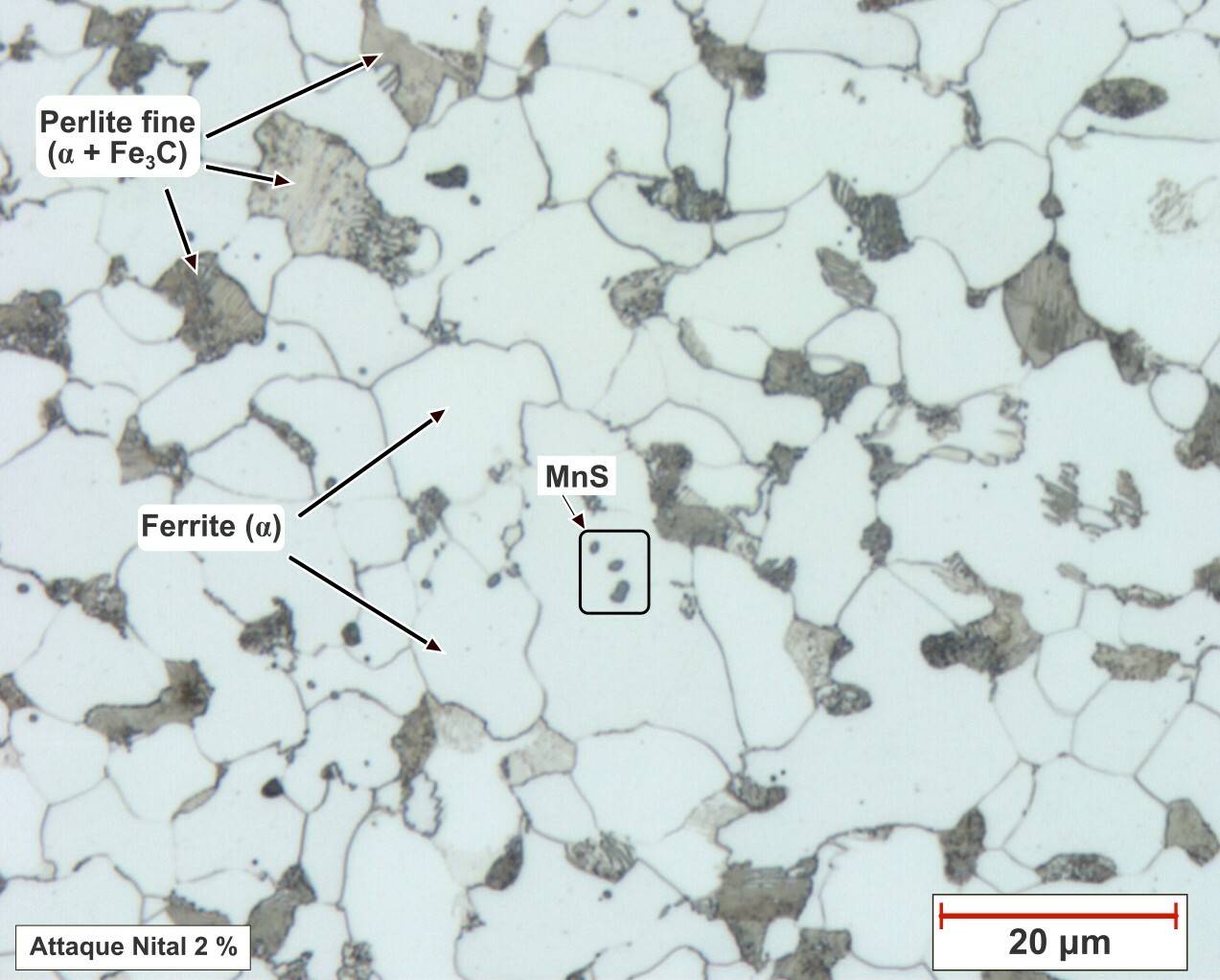

Le taux de carbone à 0,18 % contribue à créer de la perlite. Les grains en blanc sont de la ferrite contenant 0,002 % C.

L’analyse d’images révèle des proportions de ferrite à 60 % et de perlite à 40 %. Le diamètre moyen des grains est de 8 µm, ce qui correspond à un indice « G » de 11 selon l’ASTM. Certains précipités de MnS sont aussi visibles.

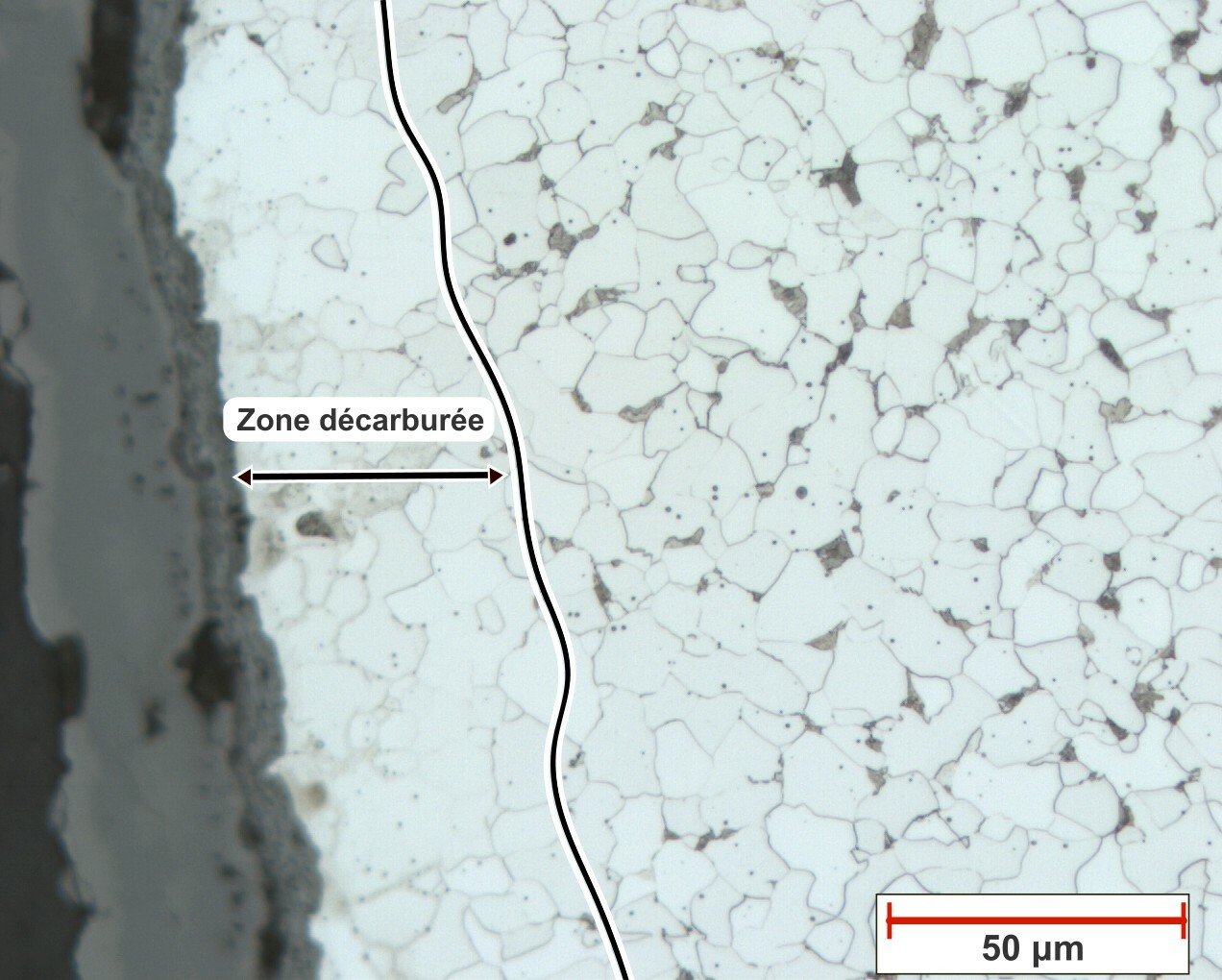

L’air (donc l’oxygène) présent dans le four lors du traitement thermique a causé les deux phénomènes suivants (voir l’onglet Constituants) :

- une présence de calamine sur toute la surface de l’échantillon (oxydation du fer);

- une décarburation d’une profondeur d’environ 75 µm.

Remarques sur les propriétés mécaniques

La conséquence du traitement de type « recuit de normalisation » est l’obtention d’un acier SAE 1018 possédant une dureté et une résistance mécanique supérieures à celles obtenues après un recuit complet (consultez les tableaux de propriétés mécaniques).

Préparation métallographique

- Meulage sur papier 320 grains (2 min.), 500 grains (2 min.);

- Polissage avec particules diamantées : MD-Largo 6 µm (5 min.), MD-DAC 3 µm (5 min.), MD-NAP 1 µm (2 min.), MD-CHEM avec OP-U Non-Dry (1 min.) (finition optionnelle).

Fiches d’alliages associés

Applications possibles

L’alliage SAE 1018 est très polyvalent et possède une excellente soudabilité. La formabilité à froid du SAE 1018 à l’état recuit est élevée, mais diminue rapidement à la suite d’un écrouissage à froid. L’état normalisé est un état métallurgique général de livraison. Cette nuance peut être cémentée pour améliorer la résistance à l’usure.

Applications typiques : toutes formes d’arbres et de pièces de machines. Si cémenté, cet alliage peut être utilisé pour des engrenages, des pignons ou des goupilles.

Provenance/Fabrication

La barre de 1 pouce de diamètre a été élaborée par Nucor Steel, Nebraska, États-Unis.

Contributeur(s)

Famille d’alliage

AcierType

Au carboneDésignation

SAE 1018Élaboration/Traitement

ThermiquementÉtat métallurgique

NormaliséN° de fiche

Ac-02Tableaux des propriétés

| Valeurs mesurées | Valeurs normées * | |

|---|---|---|

% C |

0,187 | 0,15-0,2 |

% Si |

0,27 | |

% Mn |

0,82 | 0,60-0,90 |

% P |

0,006 | 0,040 max. |

% S |

0,028 | 0,050 max. |

| % Cr | 0,07 | |

| % Cu | 0,135 | 0,20 max. |

| % Fe | 98,34 |

| Valeurs mesurées | Valeurs typiques * | |

|---|---|---|

Dureté (HB) |

144 | 131 |

| Rm (MPa) | 464 | 440 |

| Re (MPa) | 336 | 345 |

A (%) |

33,3 | 35,8 |

| E (GPa) | 218 | 186 |

Note : Les valeurs normées correspondent à un alliage 1020 normalisé à 870 °C.

* Référence sur la composition chimique

ASM Handbook, Volume 1, Properties and Selection: Irons, Steels, and High-Performance Alloys, ASM International, 1990, page 149.

* Référence sur les résultats mécaniques

www.matweb.com (SAE-1020 Normalized, 870 °C).

Essai de traction

Bibliothèque d'images

Bibliothèque d'images